در حال بارگزاری ...

در حال بارگزاری ...

![]()

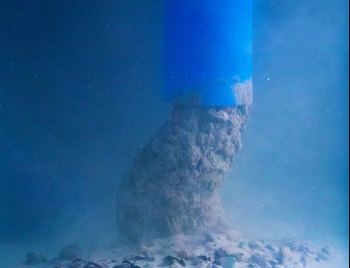

بتن ریزی در زیر آب معمولا شامل عناصر غیر سازه ای نظیر محفظه های ضد آب یا کیسون های آب بند و عناصر سازه ای مانند اسکله ها و دیوار های اسکله و کف و ورودی مدخل آبگیری می باشد. بتن ریزی برای افزایش وزن و پایین آمدن مرکز ثقل تونل های پیش ساخته، اتصال بخش های تونل در محل نصب و یا ترمیم فرسایش و یا آسیب حفره ها در سازه های هیدرولیک از دیگر کاربرد های بتن ریزی در زیر آب می باشد (1،2).

هدف

توصیه های ارائه شده در این مقاله برای بتن ریزی در حجم های نسبتا بزرگ ارائه شده است. با این وجود به طور کلی برای حجم های کم از قبیل پوشش های نازک و یا مکان های محصور عمیق هم قابل استفاده می باشند.

در حال حاضر روش ترمی، تنها تکنیکی است که بیشترین میزان استفاده در بتن ریزی زیر آب را دارد. علاوه بر این، بتن ریزی زیر آب با پمپ نیز در حال توسعه است. این دو روش بسیار شبیه هم هستند که در این مقاله به صورت مختصر شرح داده می شوند.

بتن ریزی زیر آب مستلزم جلوگیری از جریان آب موجود در محل بتن ریزی می باشد. هنگامی که جریان آب کنترل و متوقف شد، بوسیلهی روش های ترمی یا پمپ بتن ریزی انجام میشود. این عمل شامل سه مرحله زیر می باشد:

مواد

الزامات عمومی

مصالح بتنی باید دارای ویژگی ها و مشخصات مناسب باشند. علاوه بر این، مواد باید به گونه ای انتخاب شوند که در جهت بهبود ویژگی های روانی(جریان پذیری) بتن ،مناسب باشند.

مواد و مصالح

حداکثر اندازه سنگدانه ها در بتن ریزی تقویت شده ی زیر آب معمولا 4.3اینچ( 19 میلیمتر) می باشد. از سنگدانه های بزرگتر 1 اینچ (25 میلیمتر) نیز با توجه به در دسترس بودن، تقویت فاصله و حفظ کارایی بتن می توان استفاده کرد. حداکثر سنگدانه ها برای بتن ریزی تقویت نشده باید 1.5 اینچ س(38 میلیمتر) باشد.

اغلب جهت بهبود ویژگی های بتن تازه، به ویژه روانی (جریان پذیری) در بتن ریزی زیر آب از مواد افزودنی استفاده می شود.(3) به عنوان مثال، مواد افزودنی حباب زا به دلیل افزایش کارایی در هنگام استفاده از آن مفید می باشند.

همچنین افزودنی های کاهنده آب معمولی یا کاهنده ی آب به همراه ریتاردر ، در کاهش نسبت آب به سیمان برای تهیه یک سیمان منسجم با اسلامپ بالا موثر می باشد.

ریتاردرها نیز برای به تاخیر انداختن گیرش بتن در حجم های بالا کارایی دارند. به دلیل اهمیت فوق العاده حفظ اسلامپ بالا ، تا آن جا که ممکن است استفاده از یک کاهنده آب با طیف بالا (HRWR) برای بتن ریزی های حجیم توصیه نمی شود، مگر اینکه تست افت اسلامپ نتایج منفی نشان نداده باشد. مصرف HRWR برای بتن ریزی با حجم کم به عنوان یک مشکل اساسی محسوب می شود، زیرا در آن ها فاصله ی جریان وجود ندارد.

مواد افزودنی نیز برای جلوگیری از شسته شدن مواد سیمانی و ریزدانه ها در آب وجود دارد که افزودنی ضد آب شستگی نام دارند.

پوزولان ها حدود 15% وزن مواد سیمانی، جهت بهبود ویژگی جریان پذیری(روانی) مورد استفاده قرار می گیرند. برای مخلوط نسبتا غنی600lb/yd3 (356kg/m3) مواد سیمانی، یا بیشتر، و یا حداکثر نسبت آب به سیمان 0.45 توصیه می شود. و برای درصد ریزدانه های 45 تا 55% حجمی مصالح و محتویات هوا تا حدود 5 درصد استفاده می شود.

اسلامپ 6 تا 9 اینچ ( 150 تا 230 میلی متر) به طور کلی ضروری است. زمانی که بخش های تعبیه شده مانع از جریان می شوند یا جریان افقی طولانی مورد نیاز است، محدوده آن کمی بالاتر در نظر گرفته می شود.

انتخاب نهایی

در صورت امکان، انتخاب نهایی مخلوط بتن باید بر اساس آزمون بتن ریزی زیر آب صورت گیرد. تست بتن ریزی از نظر مسطح بودن سطح بتن، مقدار درصد شوری، کیفیت بتن در فاصله هایی با جریان شدید آب ، و جریان در اطراف بخش های تعبیه شده در صورت لزوم نیز مورد بررسی قرار می گیرد.

نمونه گیری باید تا جایی که امکان دارد، نزدیک به دهانه قیف انجام شود تا اطمینان لازم حاصل شود که بتن با ویژگی های مناسب در حال رسیدن به لوله ترمی می باشد. هنگامی که مخلوط بتن از نظر کنترل اسلامپ، محتوای هوا، وزن واحد و آزمایش مقاومت فشاری به حد مورد نظر رسیده باشد، مورد تایید می باشد. به دلیل اهمیت زیاد روانی(جریان پذیری) بتن باید تست های اسلامپ و محتوای هوا، بیشتر از آنچه معمولا برای بتن انجام می شود در بتن ریزی زیر آب مورد بررسی و آزمایش قرار گیرند. آزمایش های مقاومت فشاری در سنین اولیه ی نمونه ها، باید مورد بررسی قرار گیرد تا بتوان زمان لازم جهت تعیین به مقاومت رسیدن بتن، برای آب بندی سازه را محاسبه نمود.

دمای بتن باید به عنوان فاکتوری برای بهبود بتن ریزی و کیفیت ساخت، تا حد امکان پایین نگه داشته شود. بسته به حجم بتن ریزی و شرایط حرارتی پیش بینی شده ی محل بتن ریزی، معمولا حداکثر درجه حرارت در محدوده 60 تا 90 درجه فارنهایت ( 16 تا 32 درجه سانتیگراد) تعیین شده است. بدیهی است که بتن ریزی زیر آب نمی تواند منجمد شود، در نتیجه حداقل دمای بتن باید در 40 درجه فارنهایت (5 درجه سانتیگراد) حفظ شود. از آنجایی که گرمای آب و سنگدانه ها باعث تغییر رفتار افت اسلامپ می شود، باید برای افزایش دمای بتن دقت بالایی صورت گیرد.

لوله ترمی

ترمی باید از لوله های فولادی سنگین ساخته شود که بتواند در برابر تمامی تنش های پیش بینی شده مقاومت نماید. در بتن ریزی های عمیق، اگر از پلیت انتهایی برای آب بند اولیه ترمی استفاده شود، شناوری لوله می تواند یک مشکل و ایراد به حساب آید. استفاده از لوله با دیواره های ضخیم یا لوله های سنگین و وزن دار، می تواند بر این مشکلات شناوری غلبه کند. لوله های ترمی باید دارای قطر کافی باشند تا اطمینان لازم از عدم انسداد ناشی از تجمع حاصل شود. لوله ها در محدوده قطر 8 تا 12 اینچ ( 200 تا 300 میلی متر) برای محدوده سنگدانه های توصیه شده، مناسب است. برای بتن ریزی های عمیق، ترمی باید در بخش هایی با مفاصل و اتصال ساخته شود که در حین پیشرفت بتن ریزی، بخش های فوقانی جدا شوند. بخش ها می توانند توسط فلنج ، اتصالات پیچی و گسکت (واشر) یا پیچ شدن به هم متصل شوند. هر تکنیکی که برای اتصال مفاصل بخش های ترمی انتخاب شود، باید کاملا کیپ و محکم در برابر عبور آب باشد و قبل از شروع به کار، باید از نظر مقاومت در برابر عبور آب مورد آزمایش و بررسی قرار گیرد. لوله ترمی باید علامت گذاری شود، تا امکان تعیین فاصله از سطح آب تا دهانه ی ترمی وجود داشته باشد.

قیف ترمی باید برای سهولت انتقال بتن از دستگاه انتقال بتن به ترمی، دارای سایز مناسب باشد. همچنین پیشنهاد صنایع شیمی ساختمان آبادگران برای سهولت انتقال بتن در لوله های ترمی استفاده از ژل های میکرو سیلیس می باشد. جهت پشتیبانی ترمی در حین بتن ریزی باید سکوی ثابتی فرآهم شود. باید توجه داشت که سکوهای شناور عموما مناسب نیستند و باید قابلیت پشتیبانی ترمی، در حالی که بخش هایی از بالای قسمت انتهایی ترمی جدا می شود را داشته باشد.

تمامی نقاط اتصال بین فولاد، چوب، یا بتن سخت شده و بتن تازه، باید کاملا و بلافاصله قبل از بتن ریزی تمیز شوند.

فاصله لوله ها

فاصله لوله ها باید طبق دستور برای یک لوله در هر مساحتی 300 فوت مربع ( 28متر مربع) یا لوله ها در مراکز تقریبا 15 فوت ( 4.5 متر ) باشد. این فاصله ها توصیه شده است، اما بتن ریزی تا 70 فوتی (21 متر) با نتایج عالی جریان یافته اند.

برای اکثر بتن ریزی های حجیم، دستیابی به فاصله لوله های به اندازه 15 فوت( 5 متر) از مرکز عملی نخواهد بود، زیرا تامین بتن برای این تعداد ترمی یا پمپ غیر عملیاتی خواهد بود. فاصله واقعی لوله ها باید بر اساس ضخامت بتن ریزی، تراکم ناشی از شمع یا فولاد تقویت شده ، ظرفیت تولید بتن، ظرفیت انتقال بتن به ترمی ها مشخص شود. روش بتن ریزی انتخاب شده نیز برای حصول بهترین نتیجه، باید در نظر گرفته شود.

هنگام شروع استفاده از تکنیک های پلیت انتهایی و لوله خشک، ترمی باید قبل از اینکه از انتها بلند شود، با بتن پر شود. سپس ترمی باید حداکثر 6 اینچ (150 میلیمتر ) برای آغاز جریان به سمت بالا کشیده شود . ترمی تا زمانی که تپه ای در اطراف دهانه ترمی ایجاد شود، نباید بیشتر به سمت بالا کشیده شود. بلند کردن اولیه باید به آرامی انجام گیرد تا اختلال و آشفتگی مواد اطراف دهانه ترمی به حداقل برسد.

زمان شروع استفاده از توپ، ترمی باید حداکثر 6 اینچ ( 150 میلیمتر) به سمت بالا کشیده شود تا آب خارج شود. بتن باید به آرامی به ترمی اضافه شود تا توپ را به سمت پایین بکشد. هنگامی که توپ به دهانه ترمی می رسد، ترمی باید به اندازه ای بلند شود که توپ خارج شود. پس از آن، ترمی نباید مجددا بلند شود تا تپه ای اطراف دهانه ی ترمی ایجاد شود.

ترمی ها باید در بتن تازه به عمق 3 تا 5 فوت ( 1 تا 1.5 متر) تعبیه شوند. عمق تعبیه دقیق، بستگی به میزان بتن ریزی و موقعیت زمانی بتن ریزی دارد. تمامی حرکت های عمودی لوله ترمی باید به آرامی و با دقت برای جلوگیری از دست دادن بست (آب بند) انجام شود. اگر از دست دادن بست در ترمی اتفاق افتاد، بتن ریزی در همان لحظه باید متوقف شود. ترمی باید جابجا و برداشته شود و صفحه انتهایی باید تعویض شود و جریان باید مطابق توضیحات بالا مجددا راه اندازی شود. برای جلوگیری از شسته شدن بتن از قبل ریخته شده، نباید توپ برای شروع مجدد ترمی بعد از دست دادن بست استفاده شود.

بتن ریزی باید تا جایی که ممکن است برای هر ترمی به صورت پیوسته انجام شود. تاخیر بیش از اندازه در بتن ریزی، می تواند باعث سفت شدن بتن و مقاومت جریان در هنگام از سر گیری بتن ریزی شود. وقفه کمتر از 30 دقیقه تا زمان گیرش اولیه بتن، باید با تخلیه و جابجایی و آب بندی و شروع مجدد ترمی انجام گیرد. وقفه های طولانی مدت و بیشتر از زمان گیرش اولیه بتن باید به عنوان یک درز اجرایی تلقی شود. اگر وقفه در بتن ریزی منجر به یک درز اجرایی افقی برنامه ریزی شده ( یا برنامه ریزی نشده) شود، سطح بتن پس از آن که سبز شد باید برش سبز شود. برش سبز توسط غواصی دشوار است، اما می توان آن را در جایی انجام داد که هیچ جایگزین عملی برای نظافت وجود ندارد .بتن سطح باید بلافاصله قبل از بتن ریزی واتر جت شود. توصیه های مربوط به میزان افزایش بتن، بطور کلی در محدوده 1 تا 10 فوت در ساعت ( 0.3 تا 3 متر در ساعت ) می باشد. محاسبه نرخ پیش بینی شده تا حدودی دشوار است، زیرا الگوی جریان دقیق بتن مشخص نیست. منطقی ترین روش، مقایسه تولید بتن با میزان کل بتنی است که در منطقه باید تامین شود. مانند فاصله لوله ها، دستیابی به مقادیر توصیه شده می تواند مشکل باشد. بتن با موفقیت در زیر آب ریخته شده میزان تقریبا 0.5 فوت ( 150 میلیمتر) در هر ساعت افزایش می یابد(2). حجم بتن در محل باید در زمان بتن ریزی کنترل شود. مصرف کمتر از مقدار پیش بینی شده نشان دهنده از دست دادن بست ترمی است، زیرا سنگدانه های جدا شده و شسته شده حجم بیشتری را اشغال می کنند. مصرف ( سرریز شدن بتن ) بتن بیش از حد مقدار پیش بینی شده نشان دهنده از بین رفتن بتن در قالب هاست.

هنگام پیشروی بتن ریزی ، اختلاف جریان و میزان افزایش را می توان محاسبه کرد. اگر فاصله جریان بیش از حد به نظر برسد یا میزان افزایش بتن بسیار پایین باشد، در مورد مناسب بودن دستگاه های موجود یا تقسیم بندی بتن ریزی به بخش های کوچکتر تصمیم گیری می شود.

انسداد ترمی در حین بتن ریزی، باید با دقت بسیار بالایی پاک و تمیز شود ، تا از بین رفتن بست ترمی جلوگیری شود. اگر انسداد ایجاد شود، ترمی باید سریعا 6 اینچ تا 2 فوت ( 150 تا 610 میلی متر) به بالا کشیده شود و پس از آن به منظور تلاش برای بیرون راندن انسداد، به سمت پایین می آید. در هنگام چنین تلاشهایی عمق لوله گذاری باید به دقت بررسی شود. اگر انسداد را نتوان به سرعت از بین برد، ترمی باید برداشته شود، پاک سازی شود، و مجددا با بست بسته شود و دوباره راه اندازی شود.

هنگامی که بتن در جریان است لوله انتقال بتن باید به صورت افقی ثابت بماند. حرکات افقی لوله، با ایجاد حباب اضافی و همچنین از دست دادن بست به سطح بتن آسیب خواهد رساند. توزیع افقی بتن توسط جریان بتن پس از خروج از لوله یا توقف بتن ریزی، جابجایی لوله، قرار دادن بست مجدد و از سرگیری مجدد بتن ریزی ایجاد می شود. معمولا دو روش برای دستیابی به توزیع افقی بتن در بتن ریزی های حجیم استفاده می شود:

در روش لایه افقی، کل بتن ریزی به طور همزمان با استفاده از تعدادی ترمی انجام می شود.

با روش شیب پیشرو، یک بخش از بتن ریزی به مقطع نهایی می رسد و سپس ترمی جا بجا می شود تا بخش های مجاور کم عمق را به مقطع نهایی برساند. که معمولا از به انتها رسیدن یک سر بتن ریزی حجیم، پیشرفت می کند. شیب های بتن تقریبا از سطح 1:6 (عمودی به افقی) قابل انتظار است.

برای ارزیابی بتن ریزی زیر آب، می توان از تکنیک های زیر استفاده کرد:

پمپاژ مستقیم

تکنیک های بتن ریزی ترمی عموما در مورد بتن ریزی با پمپ مستقیم در زیر آب کاربرد دارند.

با این حال، تفاوت های جزئی که قابل توجه است عبارت اند از:

اگر شرایط پخت عالی و جمع شدگی در بتن در حال خشک شدن حداقل باشد، می توان انتظار داشت که بتن ریخته شده در زیر آب، از کیفیت فوق العاده ای برخوردار است. مقاومت فشاری مخلوط های بتنی غنی مورد استفاده اغلب از 4000 تا 8000 psi (28 تا 55 مگاپاسکال) خواهد بود. هیچ شواهدی مبنی بر تفاوت سایر ویژگی های ساختاری از بتن های مشابه ریخته شده در خشکی وجود ندارد. وزن واحد در مکان، اغلب در بتن ریزی های حجیم، برای انحراف افزایش هیدرواستاتیک، نزدیک به مقدار اندازه گیری شده برای بتن تازه، قبل از بتن ریزی خواهد بود. اگر حباب در بتن وجود داشته باشد، واحد وزن می تواند به طور قابل توجهی کمتر از بتن تازه باشد. اگرچه اخیراً تلاش هایی برای تعیین اطمینان از کیفیت و همگن بودن بتن ریخته شده در زیر آب با استفاده از تکنیک های غیر مخرب صورت گرفته است(4)، اصلاح کردن، هنوز تکنیک توصیه شده برای ارزیابی مناطق مشکوک می باشد.

اقدامات احتیاطی برای هر یک از بتن ریزی های ترمی یا پمپ به شرح زیر می باشد

بازرسی

بازرسی بتن ریزی در زیر آب دشوار است. آب در هنگام پیشروی بتن ریزی به طور فزاینده ای کدر خواهد شد و سطح بتن تازه وزن غواص را تحمل نمی کند. بنابراین، بازرسی قبل از بتن ریزی بسیار مهم می باشد و باید بر روی بررسی پیشنهادات، روش ها و تجهیزات و مخلوط بتن متمرکز شد. بازرسی در طول بتن ریزی محدود به مشاهده کلیه مراحل تولید ، حمل و نقل بتن ، و روشهای یتن ریزی خواهد بود . از آنجا که موفقیت بتن ریزی زیر آب تا حد زیادی به خود بتن بستگی دارد، نمونه برداری و آزمایش در طول بتن ریزی برای اطمینان از انطباق با مخلوط های تایید شده و ویژگی های بتن مورد نیاز(اسلامپ ، محتوای هوا ، دما) از اهمیت بسیار زیادی برخوردار است. یک برنامه بازرسی با جزئیات مکان ها و فرکانس صدا باید ایجاد شود، صدا باید به کل منطقه بتن ریزی به طور منظم برسد، مانند هر ساعت یا هر 200 yd3 (75متر مکعب). مکان هایی برای رسیدن صدا باید روی سازه مشخص شوند تا اطمینان حاصل شود همه صداها از یک مکان می آید. علاوه بر این ، صدا ها باید به طور مکرر در مجاورت هر ترمی تعبیه شده، نظارت و بررسی شوند. داده های به دست آمده از صداها باید فوراً ترسیم شوند تا پیشرفت بتن ریزی توسط ناظرین کنترل گردد.

توپ

استفاده از توپ به عنوان تکنیکی سنتی برای بست ترمی یا خطوط پمپ، مورد استفاده قرار می گیرد. اگرچه این تکنیک موثر است ، اما آب قبل از توپ خارج شده از لوله می تواند مواد زیر ناحیه بتن ریزی را شستشو دهد. این شرایط را می توان با قرار دادن لایه ای از سنگ های درجه بندی شده، قبل از شروع بتن ریزی کاهش داد. هنگامی که یک لوله در حین بتن ریزی جابجا می شود ، آبی که مجبور به خارج شدن است، بتنی که قبلاً ریخته شده را خواهد شست. این جریان منجر به جداسازی شدید ، تشکیل حباب و ایجاد نواحی سنگدانه های بدون سیمان می شود. بنابراین ، استفاده از توپ در ابتدای بتن ریزی قابل قبول است ، اما برای راه اندازی مجدد خط ترمی یا پمپ در طول بتن ریزی قابل قبول نمی باشد.

به دلیل اینکه به طور کامل جدا کردن بتن و آب از نظر فیزیکی غیرممکن است، مقدار معینی حباب تشکیل می شود. اگر بست از بین رفته باشد ، یا اگر به هر طریقی بتن ریزی مختل شود ، هنگام راه اندازی یا راه اندازی مجدد لوله ها ، حباب اضافی ایجاد می شود. حباب جریان خواهد یافت و درهر ناحیه ی پایینی در سطح بتن جمع می شود. چنین تجمعی می تواند از پر شدن یک منطقه از بتن سالم جلوگیری کند و همچنین می تواند توسط جریان های بتنی بعدی پوشیده شود. در هر صورت ، مناطق حباب دار ، نفوذپذیری بیشتر و مقاومت کمتری خواهند داشت. از مشکلات مربوط به حباب های ایجاد شده می توان، با استفاده از پمپ ها یا ایرلیفت در حین بتن ریزی برای حذف مواد نامناسب که تجمع می کنند، جلوگیری کرد. یکی دیگر از راه های كاهش مشكلات ایجاد حباب فاصله گرفتن چند اينچ از بتن با قالب است. این را فقط در جایی که بالای قالب مطابق با بالای سطح بتن ریزی باشد می توان انجام داد.

مشکلات مربوط به افزایش گرما و متعاقبا ترک خوردن در بتن ریزی های حجیم زیر آب، به طور کلی قابل حل شدن نیستند. با این حال ، ویژگی های بتن ریزی زیر آب باید به شرح زیر در نظر گرفته شود.

برای مخلوط های بتنی زیر آب به طور سنتی از عیار سیمان بالا (650 lb/yd3) [385 کیلوگرم در متر مکعب] یا بیشتراستفاده می شود تا علاوه بر جبران سیمان شسته شده ، بتن به مشخصات جریان مورد نیاز برسد. اندازه گیری های انجام شده در یک بتن ریزی حجیم نشان می دهد که حداکثر دمای داخلی بتن 95 درجه فارنهایت (35 درجه سانتی گراد) بالاتر از دمای بتن ریزی معمولی 60 درجه فارنهایت (16 درجه سانتیگراد) است(2).

بتن ترمی معمولاً در مکانهایی که به عنوان سینک حرارتی (گرماگیر) عالی عمل می کنند ریخته می شود. دمای آب اطراف بتن به طور طبیعی کمی تغییر می کند. بنابراین ، جرم بیرونی بتن به سرعت سرد می شود ، و افت شدید دما ایجاد می کند. در محل بتن ریزی همانطور که قبلا ذکر شد ، دمای بتن از 150 درجه فارنهایت (66 درجه سانتیگراد) به دمای آب 55 درجه فارنهایت (13 درجه سانتی گراد) فقط 40 اینچ (1 متر) تغییر می کند.

حجم

برای حذف آماده سازی اتصالات سازه در زیر آب ، تمایل به بتن ریزی به صورت یکپارچه در بازه های زمانی کوتاه بیشتر است.

محدودیت

بتن ریزی در زیر آب اغلب روی سنگ یا شمع های زیادی از بتن که به عنوان کلاهک شمع عمل می کنند، انجام می شود. در هر صورت، از جمله محدودیت هایی که می تواند وجود داشته باشد می توان به روش های توصیه شده برای کنترل ترک خوردگی بتن ، اصلاح مواد یا نسبت اختلاط اشاره کرد؛ که به نظر می رسد بیشترین پتانسیل را برای کاربرد در بتن ریزی زیر آب دارند. به ویژه ، استفاده از سیمان با حرارت پایین ، به عنوان جایگزین 15 تا 30 درصد سیمان با پوزولان مناسب و سنگدانه های سرد شده و آب توصیه شده است. سرمایش داخلی با استفاده از آب موجود در محل یا درج عایق در قالب های مورد استفاده در سازه های بتن ریزی میسر است، اما هنوز امتحان نشده است(5،6،7)

جزئیات

بتن ریخته شده در زیر آب به سمت موقعیت نهایی، با گرانش خود، بدون ارتعاش و بازرسی حرکت می کند. بنابراین ، تمام قالب ، فولاد تقویت شده ، و عناصر پیش ساخته ای که باید با بتن پر شوند باید با در نظر گرفتن بتن ریزی زیر آب تفکیک و به شرح زیر دنبال گردند.

بتن ریزی زیر آب به ندرت اتفاق می افتد و نمی توان آنها را فقط به عنوان یکی دیگر از عملیات های بتن مورد بررسی قرار داد. برنامه ریزی برای بتن ریزی زیر آب، باید به محض تصمیم گیری برای انجام پروژه، شروع شود. مواردی که پروسه بررسی آن ها نیاز به دقت و مدت زمان طولانی دارند شامل جزئیات فولاد تقویت شده (در صورت وجود)، جزئیات قالب ها، در نظر گرفتن حفاری بیش از حد محل بتن ریزی برای جلوگیری از جابجایی بتن میباشد. همچنین در صورت لزوم اگر بتن ریخته شده در زیر آب بالاتر از سطح نقشه باشد، در نظر گرفتن هماهنگی اعضای مورد نیاز برای حمایت ترمی در طرح آب بندی داخلی سد، باید بررسی شود. در نظر گرفتن موارد فوق، باید منجر به ایجاد یک طرح بتن ریزی شود که شامل فاصله لوله ها و مکان ها در طول مدت بتن ریزی میباشد. این طرح همچنین باید شامل مکان هایی باشد که برای جابجایی لوله ها در حین پیشروی بتن ریزی استفاده می شود.

پرسنل

از آنجا که بتن ریزی زیر آب نادر است، هر خطایی می تواند منجر به مشکلات حادی شود که اصلاح آنها بسیار دشوار و گران قیمت می باشد، همه بتن ریزی زیر آب، باید تحت نظارت مستقیم پرسنل مجرب و با تجربه انجام شود. یک فرد با تجربه باید برای تفسیر صداها و اتخاذ تصمیمات لازم در مورد لوله های بتن ریزی و پمپ های ایر لیفت، و مشاهده کلیه بتن ریزی در دسترس باشد.

کاربردهای ویژه

قالب پارچه ای، مزایای منحصر به فردی را برای انواع تخصصی بتن ریزی زیر آب ارائه می دهد(8،18). به طور معمول، یک ملات ماسه-سیمان، گاهی اوقات با افزودن ماسه نخودی، درون محفظه پارچه ای مناسب با شکل مورد نیاز پمپاژ می شود، این پارچه به عنوان جداکننده بین آب احاطه شده و بتن عمل می کند. پارچه ای با مقاومت بالا و نفوذپذیر در آب، ترجیح داده می شود. این پارچه معمولاً از نخهای نایلون یا پلی استر از طناب های لاستیکی صنعتی با وزن تقریباً 20 یارن[1] در اینچ ( 780 یارن در متر) بافته می شوند. استفاده از نخ های چند رشته ای بافت دار، پارچه ای پایدارتر تولید می کند و همچنین به عنوان یک فیلتر موثرتر است. این پارچه اجازه می دهد تا آب اضافی مخلوط بتن از آن خارج شود و در نتیجه میزان سفت شدن و استحکام و دوام طولانی مدت افزایش می یابد.(8) قالب پارچه ای در کنترل فرسایش سازه هایی با پوشش های ساخته شده از ملات تزریقی به پاکت پارچه ای دو لایه کاربرد دارد و همچنین در ساخت رویه های بتنی برای بازسازی شمع های دریایی استفاده می شود. محفظه های پارچه ای بزرگ نیز برای قالب بلوک های بتنی به وزن 15 تن (14 میلی گرم) در ساخت موج شکن قابل استفاده می باشند، از مجموعه های پارچه ای با طراحی خاص جهت قالب برای وزن دار کردن خطوط لوله زیر آب استفاده می شود.

در سازه دیوار دیافراگمی یا دوغابی ، بتن در زیر آب یا زیر دوغاب بنتونیت در ترانشه ها، برای ساخت دیوار ریخته می شود.(9،16،17) این بتن ریزی ها می تواند به عنوان دیوار حایل برای حفاری های باز به کار رود. یا به عنوان دیوارهای برشی برای توقف جریانی که از میان یا زیر سازه های موجود، مانند سدها عبور می کند کاربرد دارد. از آنجا که در این دیوارها بتن ریزی محدود است، میزان افزایش بتن زیاد خواهد بود که نیاز به حذف مکرر بخشهای ترمی برای حفظ جریان دارد.

مواد افزودنی بهبود یافته ای هستند، که برای استفاده در بتن ریزی زیر آب مورد استفاده قرار می گیرند.(10،11) مواد افزودنی ضد آب شستگی، بتن را منسجم ترمی کنند. در نتیجه در حین بتن ریزی، امکان آب شستگی سیمان یا ریزدانه ها کمتر می شود. این مواد افزودنی برای شرایطی طراحی شده اند که امکان در معرض جریان آب قرار گرفتن بتن تازه، در حین بتن ریزی وجود دارد. همچنین استفاده از آن زمانی صورت میگیرد که بعد از بتن ریزی، ضخامت بتن برای تعبیه لوله ترمی کافی نمی باشد و یا جایی که آب شستگی سیمان، باعث بروز مشکلات زیست محیطی شود. گروهی از مهندسین روش آزمون (CRD-C61) را برای ارزیابی اثر بخشی این مواد بهبود یافته در نظر گرفته اند.(14)

به دلیل ماهیت تیکسوتروپیک بتن بهبود یافته با این مواد افزونی، برای بتن ریزی های حجیم باید با احتیاط استفاده شوند، زیرا پس از خارج شدن از لوله ترمی، بتن به یکباره در مسافت زیادی جاری می گردد. برای تایید این که بتن متناسب با مواد ضد آب شستگی، می تواند حفظ اسلامپ کافی داشته باشد یا در فاصله مورد نیاز جریان داشته باشد، باید آزمون بتن ریزی انجام شود. از جمله کاربردهای دیگر این افزودنی، سنگ فرش کانال های زیر آب(12،13) و سدهاست.(15)

منابع