در حال بارگزاری ...

در حال بارگزاری ...

![]()

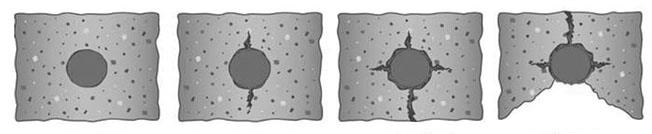

در ایران سالانه مخارج سنگینی جهت بازسازی سازه های بتن آرمه که در اثر نفوذ عوامل خورنده صورت می گیرد هزینه می شود.خوردگی میلگرد های فولادی یکی از مهم ترین عوامل خرابی این سازه ها در مناطق خورنده به شمار می آید.به دلیل تاثیرات منفی سولفات ها و یون های کلر ،حفظ پایایی میلگرد ها دارای اهمیت خاصی است.افزایش حجم محصولات خوردگی نسبت به فولاد اولیه باعث ایجاد ترک در سازه شده و باعث تسریع کاهش عمر مفید سازه می شود.جهت کاهش این خسارت های جبران ناپذیر ناشی از پدیده خوردگی و افزایش دوام سازه ها باید تمهیداتی در نظر بگیریم تا مقاومت میلگرد ها را افزایش و تاثیرات عوامل خورنده را کاهش دهیم.

به طور کلی به واكنش شیمیایی یا الكتروشیمیایی بین یك ماده، معمولا یك فلز، و محیط اطراف آن خوردگی میگویند كه به تغییر خواص ماده و فرسایش منجر خواهد شد.

خوردگی میلگردها ممکن است بر اثر کربناته شدن، ترکیبات خورنده مانند کلریدها یا جریانهای آزاد ایجاد شود.

عوامل موثر بر خوردگی

عوامل موثر بر خوردگی میلگرد های فولادی در بتن آرمه را می توان به دو گروه تقسیم کرد.گروه اول عوامل بیرونی مانند دما،اکسیژن ، حملات سولفات ها ، رطوبت ، قلیاییت و غلظت کلر را شامل می شود.گروه اول شرایط محیطی حاکم بر سازه بتن آرمه است.گروه دوم مربوط به عوامل درونی تاثیر گذار بر بتن و میلگردهای فولادی است.عواملی مانند مقاومت مخصوص بتن ، کیفیت نامطلوب سیمان ،ضخامت پوشش بتن روی میلگرد های فولادی ، نسبت اختلاط اجزا بتن ، افزودنی ها ی بتن ، عمل آوری و حمل بتن ، نوع میلگرد های مصرفی و فاصله میلگرد تا سطح بتن در این گروه قرار میگیرند.

به طور کلی دو علتی که سب شروع فرآیند خوردگی میشود عبارتند از: 1. اثر کربناسیون 2. خوردگی کلراته

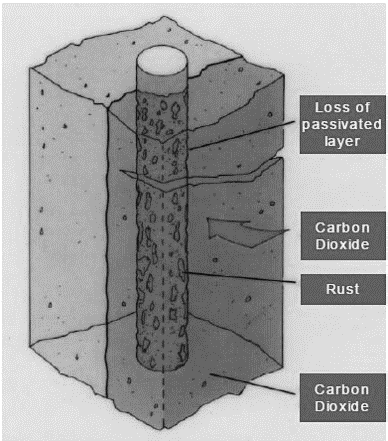

خوردگی ناشی از کربناته شدن بتن

بطور کلی در فرآیند کربناته شدن بتن گاز CO2 از اتمسفر به داخل حفرات بتن نفوذ کرده و با ماتریس سیمانی وارد واکنش میگردد. در این واکنش گاز CO2 از فاز گازی به کمک یک فاز آبی به فاز جامد تبدیل میشود:

CO2 + H2CO2 → CaCO3 + 2H2O

بسیاری از محققین این فاز آبی را ملاک قرار نداده و واکنش کربناسیون را بصورت ذیل بیان میکنند:

Ca(OH)2 + CO2 → CaCO3 + H2O

همانطور که مشاهده میگردد در این فرآیند با تشکیل کربنات کلسیم (کلسیت) و ژل های غنی از سیلیس انتظار می رود مقدار pH بتن تا حدود 8 پایین آید. از آنجائیکه لایه مقاوم بر روی میلگرد فولادی با کاهش pH بتن از بین خواهد رفت ( معمولاً برای pH های زیر 12 این لایه از بین خواهد رفت) بنابراین کربناسیون شرایط را برای خوردگی میلگردهای فولادی آماده یا تسریع میبخشد. بطور کلی پارامترهای موثر بر کربناسیون بتن عبارتند از: رطوبت نسبی، نوع سیمان، عمل آوری، غلظت گاز CO2، دما، نوع و کیفیت بتن، نوع قرارگیری در معرض شرایط محیطی )شامل قرارگیری در معرض بارش یا قرارگیری در زیر سایبان(

براساس استاندارد EN 206-1 برای بتن 4 رده رویارویی در نظر گرفته شده است که قرارگرفتن سازه بتنی در هر یک از این رده-ها می تواند منجر به خوردگی ناشی از کربناسیون گردد.

- رده اول (XC1) عبارتست از مواجه دائمی سطح بتن با شرایط کاملاً خشک (همچون سطوح داخلی ساختمان) یا کاملاً مرطوب و خیس (همچون قرارگیری در زیر آب)

- رده دوم (XC2) عبارتست از مواجهه سطح بتن با رطوبت برای مدت طولانی (همچون سیستم های زهکش آب باران)

- رده سوم (XC3) شامل مواجه یا قرارگیری سطوح بتنی در آب و هوایی با رطوبت متوسط (بتن در سطوح خارجی قرارگرفته در زیر سایبان)

- رده چهارم (XC4) شامل مواجه بتن یا سازه بتنی با سیکل های متناوب تر و خشک شدن (همچون سطوح بتنی خارجی در مواجه با بارندگی)

بر اساس گزارش های موجود ناشی از تحقیقات گسترده درخصوص مشخصات مکانیکی و دوام بتن بعد از رخداد کربناسیون یادآوری شده است که کربناسیون موجب افزایش نفوذپذیری و انتشارپذیری، کاهش مشخصات مکانیکی، کاهش مقاومت الکتریکی و افزایش نفوذ یون کلراید شده است. از طرفی کربناسیون موجب کاهش آستانه خوردگی و نهایتاً کاهش مقاومت در برابر خوردگی خواهد شد.

تاثیر کربناته شدن بر ریزساختار بتن

براساس مطالعات مختلف مشاهده شده است که در نتیجه کربناسیون خمیر سیمان، تخلخل خمیر سیمان دستخوش تغییراتی خواهد شد که مطالعات مختلف نشان داده این تغییرات یا در جهت کاهش تخلخل و کاهش اتصال و ارتباط میان حفرات خمیر سیمان خواهد بود (در خصوص خمیر سیمان پرتلند) و یا در جهت افزایش تخلخل کلی در مخلوط خمیر سیمان به همراه پوزولان خواهد بود (خمیر سیمان های آمیخته). بر اساس نتایج حاصل از تحقیقات موجود، مشخص شده است که گاز CO2 قادر خواهد بود تا با پرتلندایت و ژل CSH واکنش داده و موجب کربناته شدن هر دو شود. درخصوص میزان مشارکت CSH در تشکیل کلسیت می توان مشاهده کرد که کربناته شدن CSH در مخلوط هایی که دارای CH اولیه کمتری هستند (همچون جایگزینی زیاد سرباره) بسیار بیشتر است.

|

|

|

|

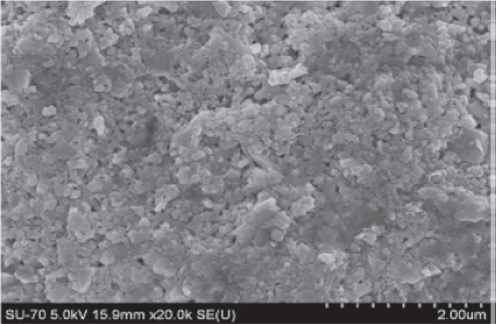

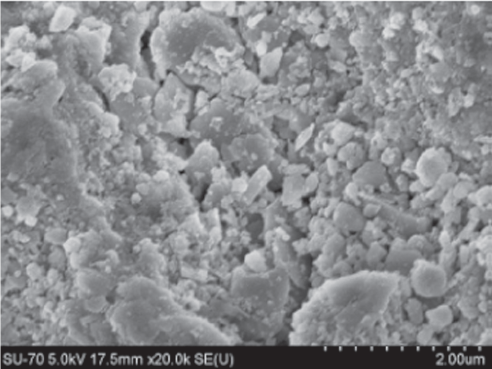

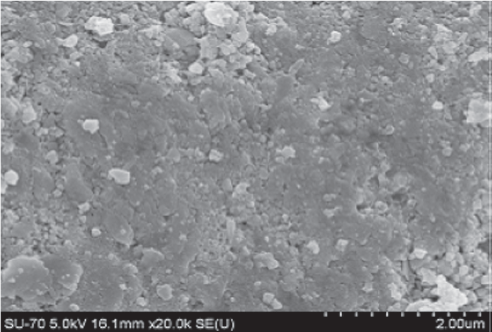

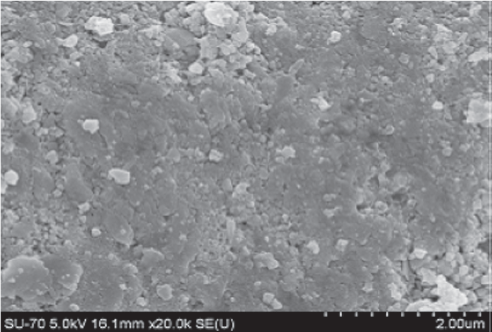

تصاویر میکروسکوپ الکترونی از آزمونه بتنی a) کربناته نشده b) کربناته شده تحت معرض گاز CO2 با غلظت 10 درصد c) کربناته شده تحت معرض گاز CO2 با غلظت 20 درصد و d) کربناته شده تحت معرض گاز CO2 با غلظت 50 درصد

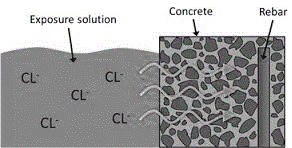

خوردگی ناشی از کلرید

آب حاوی یون کلرید باعث جذب، انتشار و نفوذ کلر به داخل بتن میشود. هنگامی که بتن دائماً مستغرق است، کلریدها به میزان قابل توجهی در بتن نفوذ میکنند اما در غیاب اکسیژن، خوردگی صورت نمیگیرد. در مکانهایی که بتن در معرض تر و خشک شدن متوالی قرار دارد، کلریدها با روند رو به رشدی به داخل بتن نفوذ میکنند. بتن خشک آب شور را به خود جذب میکند و گاهاً این عمل تا اشباع شدن کامل بتن ادامه پیدا میکند. همزمان با خشک شدن بتن جهت حرکت آب معکوس شده و آب از انتهای لولههای موئین تبخیر و به هوای محیط باز میگردد. نتیجه این فعل انفعالات تبخیر آب خالص و افزایش غلطت کلرید در آب باقی مانده در سطح بتن است. میزان تجمع نمک محلول در نزدیکی سطح بتن به مراتب بیشتر از داخل آن است. با توجه به رطوبت نسبی خارجی و طول دوره زمانی خشک شدن، ممکن است بخش زیادی از آب سطح بتن تبخیر شود به طوری که آب باقی مانده در داخل بتن اشباع شده و نمک اضافی به شکل بلوری رسوب کند. به این ترتیب مشاهده میشود که آب به خارج و نمک به سمت داخل بتن حرکت میکند.

شروع خوردگی و مقادیر آستانه یون کلرید

در چرخه بعدی که بتن مجدداً با آب حاوی یون کلرید تماس پیدا میکند، نمکهای محلول بیشتری از خلل و فرج موئینه به داخل بتن نفوذ میکند. میزان دقیق حرکت نمک در بتن به طول دوره تر و خشک شدن بستگی دارد. باید به خاطر داشت که فرآیند خیس شدن به سرعت صورت میپذیرد حال آنکه خشک شدن مستلزم صرف زمان بسیار بیشتری است و حتی گاهی بخشهای داخلی بتن هرگز خشک نمیشوند. همچنین باید توجه داشت که انتشار یونها در طول دورههای مرطوب بودن به نسب آهسته تر است.

بررسی تاثیر همزمان رخداد کربناسیون و نفوذ یون کلراید بر خوردگی سازه های بتنی

همواره برای برخی از سازه ها با شرایط خاص، همچون سازه هایی که در ناحیه اتمسفریک در محیط های دریایی واقع شده اند، کربناسیون و نفوذ یون کلراید به داخل بتن ممکن است بصورت همزمان یا متوالی صورت پذیرد. مطالعات مختلف نشان داده است که اصولاً این گونه سازه ها باید برای مکانیزم همزمان کربناته شدن و نفوذ یونهای کلراید بررسی و طراحی شوند زیراکه عملاً مطالعه مستقل هر یک از این پدیده ها منجر به نتایجی غیر دقیق خواهد شد. بطورکلی ترکیب کربناسیون و یون کلراید در عمل در دو حالت رویارویی مشاهده خواهد شد: 1) یونهای کلراید موجود در هوا ( سازه های موجود در ناحیه اتمسفریک و واقع در محیط های دریایی) و 2) رویارویی بتن با نمک های یخ زدا (سازه های در معرض یخبندان). در حالت اول قطرات آب آلوده به یون کلراید که از آب دریا یا منبع دیگری ناشی می شوند بر روی سطوح بتنی مواجه با محیط آلوده به گاز CO2 قرار می گیرند. در حالت دوم منبع یون کلراید نمک های یخ زدا هستند که در فصول سرد سال بر روی سازه های بتنی درگیر با یخبندان ریخته می شوند و طبیعتاً سطح بتن در مواجهه همزمان با یون کلراید و گاز CO2 موجود در اتمسفر قرار میگیرد. اگرچه گزارش نمودند که بتن در ناحیه جذر و مد، آنجا که بتن دارای رطوبت بالایی میباشد، همچنان در معرض نفوذ شدید یون کلراید و کربناسیون می باشد. شواهد مختلفی حاکی از آن است که همزمانی کربناسیون و نفوذ یون های کلراید منجر به تسریع خوردگی میلگردهای مدفون در سازه های بتنی خواهد شد.

بطورکلی عملکرد بتن در برابر تهاجم همزمان یون های کلراید و کربناته شدن بتن بسیار پیچیده میباشد. کربناته شدن بتن به طرز قابل ملاحظه ای قادر خواهد بود تا نفوذ یون های کلراید موجود در هوا را تحت تاثیر قرار دهد. به همین دلیل بررسی تاثیر همزمان این دو پدیده از اهمیت بسزایی برخوردار خواهد بود. بر اساس مطالعات مختلفی اثبات شده است که استفاده از خاکستر بادی در سیمان و بتن منجر به افزایش تخلخل خمیر سیمان در سنین اولیه خواهد شد و همین مسئله منجر به کاهش مقاومت بتن در برابر نفوذ یون های کلراید و گاز CO2 خواهد شد. براساس مطالعات بر روی مطالعه همزمان نفوذ یون های کلراید و کربناته شدن بتن گزارش شد که: 1) کربناسیون بتن در حالت کلی به دلیل تاثیرات ترکیب شده ناشی از پر شدن حفرات موئینه، افزایش رطوبت در داخل حفرات و تغییر در جذب موئینه یون کلراید منجر به افزایش انتشارپذیری یون های کلراید به داخل بتن خواهد شد؛ 2) تاثیر کربناسیون بر انتشارپذیری یون های کلراید برای شرایط رطوبتی متوسط و کم از حفرات موئینه تعیین کننده خواهد بود.

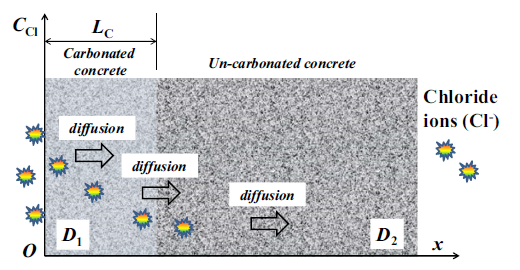

با کربناته شدن بتن، کربنات کلسیم درون حفرات موئینه بتن رسوب کرده و تخلخل کلی کاهش می یابد اما موجب افزایش حفرات موئینه با اندازه بزرگتر خواهد شد و همین موجب افزایش نفوذ و انتشار اکسیژن و یون کلراید به داخل بتن کربناته شده خواهد شد. در این حالت هدایت الکتریکی کاهش یافته و نفوذپذیری در برابر گاز افزایش خواهد یافت. از طرف دیگر کربناسیون موجب کاهش ظرفیت جذب یون های کلراید خواهد شد زیرا در این حالت جاذب های یون کلراید به همراه ژل CSH و نمک فریدل مصرف خواهند شد. بنابراین با شروع کربناسیون از سطح بتن، یون های کلراید مقید شده آزاد شده و ایجاد یک گرادیان غلظتی در سطح بتن و نهایتاً افزایش نفوذ و انتشار یون ها به داخل بتن را در بر خواهند داشت. اگرچه در حین این فرآیند به واسطه کربناته شدن پرتلندایت و ژل CSH مقداری آب درون حفرات آزاد شده و میزان رطوبت درون حفرات بالا خواهد رفت. بنابراین مطابق شکل جهت مدل سازی همواره خصوصیات دولایه کربناته شده و کربناته نشده از یکدیگر تمیز داده شده و رفتار هر یک مستقلاً مورد مطالعه قرار میگیرد.

تصویر شماتیک از مکانیزم نفوذ و انتشار یونهای کلراید در بتن کربناته شده

خوردگی در ترکها

مواد مهاجم مانند کلریدها میتوانند از طریق ترکها به طور مستقیم و بسیار سریع به داخل بتن نفوذ نمایند. تجربه نشان داده است که خوردگی میلگرد با سرعت زیاد و در ابعاد گستردهای شروع میشود، به ویژه وقتی که ترکهای عمیق به سطح میلگرد برسند یا از آن عبور کنند.

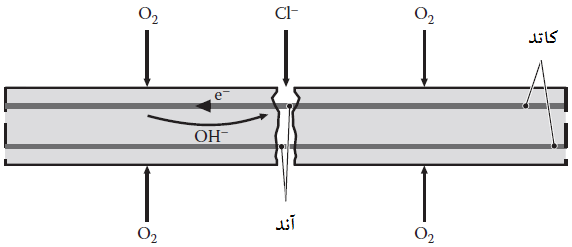

به دلیل نبود لایه انفعالی روی میلگرد در محل ترک، اغلب ماکروسلهای بزرگ با آندهای کوچک در محل ترک و کاتدهای بزرگ در ناحیه هایی بین ترکها ایجاد میشوند.

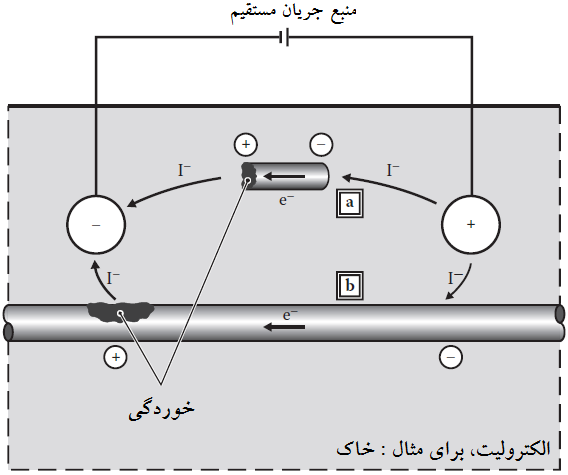

خوردگی ناشی از جریانهای سرگردان

افزون بر کربناته شدن یا ورود کلرید، جریانهای سرگردان نیز ممکن است باعث ایجاد خوردگیشوند. این نوع خوردگی فقط در موارد بسیار استثنایی اتفاق میافتد، جایی که میدانهای جریان الکتریکی در زمین فعال بوده و اندازهگیریهای معمول پایه برای جلوگیری از خوردگی جریان سرگردان، به صورت اشتباه یا ناقص انجام شده اند.

جریانهای سرگردان همیشه تلاش میکنند تا مسیرهای کوتاه را به جای زمین، با استفاده از فلزات هادی )مانند میلگردهای فولادی( به دست آورند. ناحیههای که از آن جریان به فلز وارد میشود به صورت کاتدی محافظت شده است، اما ناحیهای که از آن جریان از فلز خارج شده و به زمین بازمیگردد به صورت آندی باردار شده و مستعد خوردگی است. هرگاه توضیح مشکلات خوردگی میلگرد در زمین دشوار است و وقتی منابع قوی جریان مستقیم یا متناوب وجود دارد، جریانهای سرگردان باید به عنوان دلیل خوردگی میلگرد بررسی شوند.

تعدادی از روش های محافظت از میلگردهای فولادی

روشهای مختلفی برای محافظت مستقیم میلگرد های فولادی از پدیده خوردگی وجود داردکه به دو گروه مکانیکی و الکتروشیمیایی تقسیم می شوند که در این تحقیق به تعدادی از آنها میپردازیم.

میلگرد با پوشش اپوکسی

یکی از روش های شناخته شده برای محافظت از میلگرد های فولادی استفاده از پوشش های اپوکسی است. پوشش اپوکسی مانند یک جدا کننده فیزیکی عمل میکند و مانع از نفوذ اکسیژن و کلریدها و دیگر عوامل خورنده به سطح میلگرد های فولاد میشود.میلگرد فولادی با پوشش اپوکسی نسبت به میلگرد های ضد زنگ ارزان تر هستند و در محیط های خورنده مقاومت بیشتری دارند.این میلگرد ها به دلیل داشتن پوشش فیزیکی در مقابل نمک های یخ زدا و اب دریا نیز مقاوم هستند،بنابرین درساخت سازه های دریایی نیز کاربرد دارند.

میلگرد هایی با پوشش زینک ریچ

پوشش های زینک ریچ مانند لایه ای بر روی میلگرد قرار میگیرند.پوشش های زینک ریچ مانند سدی در برابر خوردگی هستند. زینک ریچ نسبت به پوشش های اپوکسی گران تر هستند ولی با توجه به مزایای آن نظیر مقاوم تر بودن نسبت به خوردگی و طول عمر و دوام بیشتر ارزش پرداخت هزینه بیشتر را دارند.بر عکس روش رنگ آمیزی که در کوتاه مدت کاربرد دارد، این روش برای بهره برداری های بلند مدت استفاده می شود.بهتر است که میلگرد های فولادی با پوشش زینک ریچ در محیط هایی با شرایط خوردگی شدید که احتمال ضربه و خراش وجود دارد استفاده نشود.