در حال بارگزاری ...

در حال بارگزاری ...

![]()

بتن پمپ پذیر نوعی بتن است که از طریق لوله ها به ارتفاع قابل توجهی منتقل می شود و در مواقعی که نیاز به بتن ریزی با حجم بالا است مورد استفاده قرار می گیرد.

قابلیت پمپاژ بتن تحت تأثیر عوامل متعددی مانند مواد سیمانی، خصوصیات سنگدانه ها، مواد افزودنی و بچینگ و اختلاط اجزای بتن است.

مواد سیمانی مختلف مانند خاکستر بادی و دوده سیلیسی تأثیر مثبتی بر بتن پمپ شده دارند. بنابراین حداکثر اندازه سنگدانه نباید از یک چهارم قطر لوله پمپاژ تجاوز کند و قبل از استفاده از سنگدانه سبک و سنگین در بتن باید اقدامات احتیاطی انجام شود.

علاوه بر این بچینگ و اختلاط باید به طور دقیق و کافی انجام شود. در غیر این صورت احتمال بروز مشکلات ناشی از پمپاژ بتن وجود دارد.

كف سازي يكي از مهمترين مباحث در زمينه اجراي ابنيه صنعتي است كه با توجه به اهميت آن مي بايست به طور جدي و تخصصي به تحليل و ارائه راهكارهاي مناسب در اين خصوص اقدام گردد، سالانه هزينه بسيار هنگفتي صرف تعمير و بازسازي كف سازي سالن ها مي گردد علاوه بر اين، زمان يكي از پارامترهاي بسيار قابل توجه است كه مي بايست صرف تعميرات و بعضاً تعطيلي و... گردد. از طرفي با توجه به اينكه فضاهاي مربوط به سالن هاي توليد و انبارها در معرض خوردگي با مواد شيميايي، اصابت اجسام تيزگوشه و نفوذ آب مي باشد.

سطوح بتنی کف پارکینگهای عمومی، به دلیل قرار گرفتن در معرض عوامل محیطی فرسانیده، تنش ها و فشارهای وارد بر کف نظیر بارهای دینامیک (پویا) و مکانیکی، سایش مکانیکی، نفوذ آب و مواد شیمیایی و روغن موتور (روغن های هیدرولیکی) به مرور زمان دچار افت کیفیت و یا تخریب میشوند. بتن براي مناطق مختلف اهداف خاص علاوه بر مقاومت و تحمل بارها، پايايي، ماندگاري و دوام بتن نيز مورد توجه قرار مي گيرد. امروزه با اضافه كردن مواد افزودني بتن و تغييرات در طرح اختلاط بتن، در پروژه هاي مختلف تحقيقاتي و پژوهشي توانسته اند انواع مختلفي از بتن ويژه، را توليد كنند. از طرف ديگر بررسي كاربرد اين بتن ها در پروژه هاي مختلف عمراني داراي اهميت خاص مي باشد. به خاطر اين كه برخي از اين بتن ها براي اهداف خاص طراحي شده اند و امكان دارد در بقيه المان هاي سازه اي و غير سازه اي پروژه هاي عمراني نيز مفيد و اقتصادي باشند.

طبق دستورالعمل ACI 363.2R بتن پرمقاومت بتنی نامیده می شود که بدون وجود مواد یا تکنیک های اضافه مقاومت مشخصه ای به اندازه 40 مگاپاسکال یا بیشتر داشته باشد. کلمه اضافه در اینجا به معنی بتن های خاص با مواد اضافه نظیر بتن های پلیمری، بتن اپوکسی یا بتن ساخته شده با سنگدانه های مصنوعی با وزن متوسط و بالا می باشد.

ساخت و ساز سازههای زیرزمینی به واسطه افزایش جمعیت، توسعه تکنولوژی، اقتصاد بهتر و کاهش هزینه ها در مقایسه با سازههای دیگر روز به روز در حال افزایش است. امروزه ساخت سازههای زیرزمینی در صنعت و استخراج معادن توسعه یافته است.طراحی و ساخت سازه های زیر زمینی یکی از پیچیده ترین سازه های مهندسی می باشد که طراحی و اجرای آنها دامنه بسیار وسیعی دارد. یکی از مهمترین و اساسی ترین اجزا جهت ساخت پروژه ها و ساز های زیرزمینی بتن می باشد که با توجه به تاثیر قابل توجه آن بر روی دوام و هزینه های یک پروژه، مالکان، طراحان و پیمانکاران با پیروی از دستورالعمل ها و استانداردها سازه های زیرزمینی با کیفیت بالا و هزینه پایین طراحی و اجرا می کنند.

در تصفیه خانه های فاضلاب ، فسفین و سولفور با رطوبت موجود واکنش داده و اسید سولفوریک و اسید فسفریک رقیق تولید می کنند که این دو اسید در کنار سایر مواد شیمیایی مخرب موجود در تصفیه خانه های فاضلاب با سطح بتن در تماس قرار گرفته و به واسطه جریان سیال آشفته موجود در تماس با مقاطع بتنی منجر به انجام واکنش شیمیایی تولید نمک و نهایتا شسته شدن نمک از روی سطح در مدت زمان خیلی کوتاه و تداوم این سیکل منجر به سنگ نما شدن و از بین رفتن کاور بتنی و تشدید پدیده خوردگی آرماتورها میگردد.

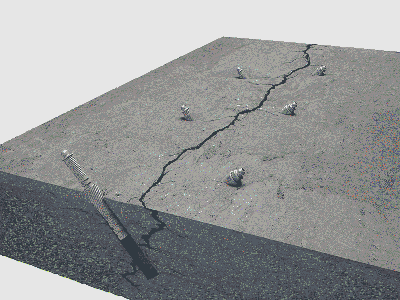

ترک های موجود در سازه هاي بتنی بسته به نوع و علت ایجاد میتوانند گسترش یابند و سازه را در گذر زمان دچار مشکل نموده و عمر مفید بنا را کاهش دهند. روش های مختلفی برای رفتارنگاری و علل ایجاد ترک در مقاطع بتنی وجود دارد. در ترمیم ترک ها ابتدا باید علت به وجود آمدن آن ترک مشخص گردد و پس از آن اقدام به ترمیم ترک های ناشی از آن کرد.

ایجاد ترک در مقطع، آرماتور را در معرض هوا و رطوبت قرار داده و موجب ایجاد خوردگی و گسترش آن و درنتیجه در طول زمان باعث تخریب بتن خواهد شد.

اگر ترک ناشی از عوامل سازه ای باشد، ابتدا باید آن دلایل را بررسی نمود وپس از آن اقدام به ترمیم نمود ، اما اگر ترک ناشی از عوامل غیر سازه ای و سطحی باشد، بلافاصله می توان اقدام به رفع آن نمود.

در بسیاری از محوطههای ساختمانی و کارگاهی برای کف سازی محوطه با استفاده از مواد سیمانی با روشهای غیر اصولی و سنتی انجام میشود. برای اجرای این روش از نخاله ساختمانی برای فراهم کردن یک بستر مسطح و مناسب برای سیمانکاری اقدام میشود. متاسفانه در این حالت مقدار رطوبت منطقه و خاک آن در نظر گرفته نمیشود و با توجه به اینکه از مواد نامناسب از قبیل نخاله های ساختمانی برای بسترسازی استفاده میشود به مرور زمان بتن ریخته شده دچار آسیب خواهد شد ودر نهایت دوام بسیار کمی خواهند داشت.

همانطور که در بالا ذکر شد کف سازی و ماندگاری کف به رطوبت و جنس زمین بستگی دارد.کف سازی با سیمان اغلب به جنس، نوع و رطوبت موجود در خاک و منطقه بستگی دارد و براساس آن نحوه اجرا و حتی نوع سیمان نیز متفاوت خواهد بود و استاندارد متفاوتی دارد.در زیر به بررسی و نحوه اجرای کف سازی در زمین های خشک و مرطوب می پردازیم.

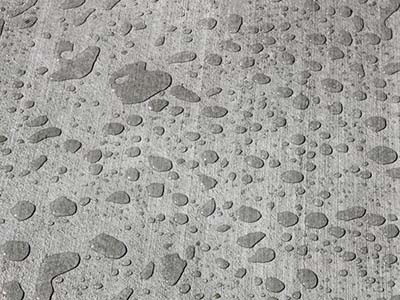

یکی از دغدغه های سازندگان در شهرهای کج باران به ویژه استان های شمالی کشور، انتقال رطوبت ناشی از بارش باران به داخل ساختمان و آسیب رساندن به نمای سازه می باشد.

در بسياري از شهرهاي ايران همچنان نماسازي با استفاده از آجر يا سيمان شسته انجام مي پذيرد.

به دلیل آلودگي هواي شهرها به انواع آلاینده ها به ویژه دوده و ایجاد لایه ای از این ذرات بر روی سطوح به مرور زمان در هنگام بارندگي اين آلودگی به داخل مقاطع نما نفوذ کرده و باعث تغيير رنگ و ايجاد جلوه های نامطلوب روي نمای ساختمان مي شوند، لذا استفاده از ماده محافظ نما علاوه بر آب بندي و جلوگيري از نفوذ آلوده كننده ها به داخل نما و حفظ زيبائي نماي ساختمان از تغيير رنگ نما نيز جلوگيري مي كند.

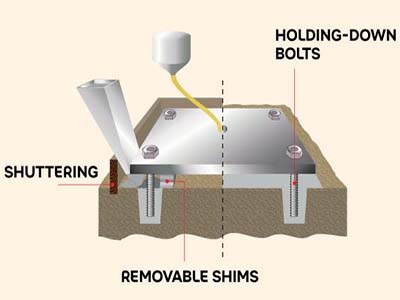

گروت اپوکسی بواسطه فرمولاسیون خاصی که دارد، کیفیت و مقاومت بیشتری نسبت به گروت سیمانی دارد. این نوع گروت را به دلیل سیال بودن، می توان در نقاط دور از دسترس به آسانی اجرا نمود. گروت اپوکسی از سیمان، سنگدانه، فیلرها، الیاف، رزین، هاردنراپوکسی و افزودنی های دیگر ساخته شده اند و مقاومت بالایی در برابر فشار های دینامیکی و نیرو های خمشی برشی دارد. این نوع گروت عموما در نصب و ثابت سازی ماشینآلات و تجهیزات سنگین که تحت فشارهای استاتیکی بالایی هستند و ماشین آلات دینامیکی و ایستا که در پالایشگاهها، نیروگاهها و پتروشیمی استفاده میشود، کاربرد دارد. جهت کنترل کیفیت و بررسی الزامات ضروری گروتهای اپوکسی تولید شده میتوان به استانداردهای ,BS 6319 ASTM-C579 و ASTM C307 اشاره کرد.

فرآیند پخت و به گیرش رسیدن این گروت همواره با حرارت زایی بالایی همراه است؛ لذا ممکن است اجرا در مقاطع بزرگ و یا ضخامتهای زیاد، باعث ایجاد ترکهایی در گروت اپوکسی شود.

عمده بارهای وارد شده بر ساختار تونل، فشار آب های زیر زمینی و همچنین فشار توده سنگ های در برگیرنده است. از مشکلاتی که در عملیات حفاری تونل ها رخ می دهد موضوع ریزش دیواره هاست و برای رفع آن از روش های مختلفی استفاده می شود و یکی از رایج ترین آنها استفاده از مواد شاتکریت یا بتن پاششی است.