در حال بارگزاری ...

در حال بارگزاری ...

![]()

سواحل و جزایر خلیج فارس از نظر آب وهوایی یکی از مناطق خاص جهان است. درجه حرارت در این منطقه به علت نزدیکی به خط استوا نسبت به مناطق دیگر کشورها بالاست تغییرات درجه حرارت در شبانه روز و در طول سال نیز بسیار متغیر است. همچنین به علت آنکه آب خلیج فارس که وسعتی حدود 200000 km2 دارد فقط از طریق تنگه هرمز به عرض 35 کیلومتر با آب های آزاد جهان در ارتباط است و دورترین منطقه خلیج فارس تا این تنگه حدود 1900 کیلومتر فاصله دارد، درصد املاح موجود در این آب از آبهای آزاد دیگر جهان بیشتر است، اگر میزان نمک های اصلی موجود در آب خلیج فارس را با آبهای آزاد مقایسه کنیم می بینیم نسبت سولفات سدیم و کلرورسدیم که دوعامل عمده از املاح بتن هستند، در خلیج فارس 17 درصد بالاتر از بیشترین حد نمک های مشابه در آب های آزاد است.

در خصوص سازه های فلزی نیز عوامل متعددی وجود دارند که با درجات متفاوت بر روی میزان خوردگی فولاد در آب دریا تاثیر میگذراند. این عوامل شامل درجه حرارت آب، غلظت اکسیژن در آب دریا، PH آب دریا، زواید دریایی چسبیده به شمع ها، میزان شوری آب دریا، سرعت جریان آب برروی سازه، مواد سایشی موجود در آب و تاثیرات الکتریکی فلزات غیر مشابه میشود. همچنین شمع ها ممکن است در آب شور یا تازه در اثر حملات شیمیایی و سایش دچار کاهش سطح مقطع شوند.

به علاوه حضور فلزات بدون پوشش در سازه های مختلف میتوانند روند خوردگی را افزایش دهند.

شرجی بودن هوا که خود حاصل یون های فعال کلر است، روی سازه های بتنی تاثیر مخربی میگذارد. ماسه بدست آمده از سواحل که غالبا در بتن مصرف می گردد دارای اندازه های ریز و شکل سوزنی است که قابلیت جذب آب بالایی دارد و ذرات ریز کربنات در این ماسه ها به فراوانی وجود دارد.

با این توصیف کاملا به وضوح می بینیم که تمامی شرایط محیطی برای خوردگی بتن مناسب و آماده است؛ و به لذا به آسانی میتوان به اهمیت مسئله پی برد و ضرورت چاره اندیشی و پیدا کردن راه های پیشگیری را حس نمود.

اکنون به بررسی مسئله بطور خلاصه و عوامل موثر و دخیل در آن پرداخته و سپس نتیجه گیری کرده و پیشنهاد هایی برای افزایش عمر مفید سازه های بتنی ارائه می شود.

بررسی مکانیزم خوردگی

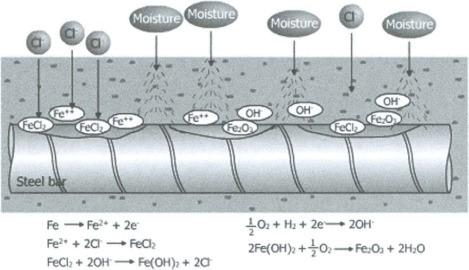

عمده ترین شکل خوردگی بتن درمنطقه، خوردگی کلریدی است در این حالت پس از ترکیب یون های کلر با آهن موجود در بتن، عمل خوردگی میلگرد آغاز شده و پس از گسترش به زنگ زدگی می انجامد. در اثر این عمل فولاد ازدیاد حجم پیدا کرده و با فشار خود بتن اطراف میلگرد را تخریب می نماید. نفوذ کلر به داخل جسم بتن از سه راه انجام می گیرد:

1: وجود یون کلر درمصالح و آب تشکیل دهنده ی بتن ( عمل آوردن بتن با آب آغشته به نمک )

2: یون کلر موجود برروی میلگرد که در اثر دپو نمودن میلگرد بر روی مصالح آلوده ایجاد شده و در معرض شرایط جوی رطوبتی قرار گرفته است.

3: نفوذ در سطح: اگر بتن غوطه ور باشد اختلالات بار آبی(Head of water) باعث ورود آب به داخل بتن از طریق نفوذ در سطح میشود و وجود هوای مرطوب همراه با نمک در اطراف بتن موجب نفوذ یون کلر از طریق ترکها به داخل بتن میشود.

خوردگی کلریدی اصولا دارای خصلت الکتروشیمیایی است و رطوبت همراه با نمک های محلول نیز نقش الکترولیت را ایفا میکنند و جریان الکتریسیته به قابلیت هدایت عوامل الکترولیت بستگی دارد. نقطه ای از فولاد که پوشش محافظ خود را در اثرکربناسیون از دست میدهد و تبدیل به قطب آند شده و مابقی قسمت های فولاد به صورت کاتد باقی میماند. یون اهن با یون OH- ترکیب میگردد و اکسید آهن را به صورت زنگ در قسمت آند تشکیل میدهد.

این پروسه تا زمانی که اختلاف پتانسیل بین دو قطب برقرار است و تا هنگامی که اکسیژن کافی در مخلوط موجود است ادامه یافته و تا حد از بین رفتن کامل قطب مثبت (میلگرد) پیش میرود.

اثر اکسیژن به مراتب بیشتر از کلر است و به همین دلیل در تاسیسات زیر سطح آب میزان خوردگی کمتر از نقاط در معرض هوا و رطوبت است.

3.تاثیر آب و هوا بر بتن

هنگامی که درجه حرارت بتن بالا رود، آثار زیر بروز مینماید:

الف- نسبت آب به سیمان برای رسیدن به قابلیت کاربرد مشخص افزایش پیدا میکند و برای انجام علل تراکم یا ویبره کردن هم اشکال ایجاد خواهد شد و ناگریزیم آب اضافه کنیم که نهایتا منجر به کاهش دوام بتن می شود.

ب- بالا بردن قابل توجه درجه حرارت در نواحی گرمسیر شدت خوردگی بتن و فولاد را افزایش می دهد یعنی سرعت فعل و انفعالات خورندگی را بالا می برد و حتی نفوذ عوامل خورنده از قبیل دی اکسید کربن، یون ها منیزیم و یون های سولفات سریع تر می شود .

ج- تمام مراحل مخرب به منظور ورود در فعل و انفعالات شیمیایی تخریبی آب احتیاج دارند. اهمیت نسبت آب به سیمان و عمل آوری بتن نواحی گرم و خشک نمک های مخرب موجود در خاک بنا به خاصیت لوله های موئین همراه رطوبت خود را به سطح بتن در اطراف زمین میرسانند و موجب تخریب میگردند.

4. تأثیر نوع سیمان بر دوام بتن

در ادامه بحث فقط به بررسی نوع خاص سیمان که مدنظر ما است و پایداری شیمیایی خوبی در مقابل عوامل خورنده از خود نشان میدهد می پردازیم و ضمنا رفتار آن را با عنواع دیگر سیمان ها مقایسه میکنیم زیرا نسبت به عنواع معمول و متداول سیمان های موجود خوانندگان آشنایی کافی دارند. سیمان پرتلند آهنگدازی یا سیمان روباره –کلینگر، از سائیدن کلینگر سیمان پرتلند به همراه روباره دان و قدری سنگ گچ به دست می آید. طبق استاندارد ASTM C595-79 دو نوع سیمان سرباره موجود است که در یکی نسبت سرباره از 25 تا 65 درصد و در دیگری حداقل 60درصد سرباره وجود دارد.

در آلمان غربی دو نوع سیمان از تفاله ساخته می شود، یکی که حداکثر 35 درصد سرباره دارد ( EPZ) و دیگری 36 تا 85 درصد (HOZ) و در اتحاد شوروی اندازه سرباره در این نوع سیمان ها از 30 تا 70 درصد وزنی تغییر میکند.در ایران استانداردی برای سیمان روباره وجود ندارد و در حال حاضر کارخانه سپاهان، سیمان روباره ای تولید می کند که بیش از 15درصد سرباره ندارد.

شرایط فیزیکی سطح بتن

میدانیم که در نزدیکی سطح بتن حالت غیر یکنواختی وجود دارد، که عمق ان به حدود 3/2 قطر مصالح درشت دانه می رسد. این قسمت محتوی مقدار زیادی ترک های انقباض ریز، فضاهای خالی مرتبط به هم و فضاهای موئین است.

شرایط فیزیکی سطح بتن به عوامل زیادی بستگی دارد که عبارتند از:

6.بررسی نفوذپذیری

برای بتن های با نسبت اختلاط مناسب که کاملا هیدراته شده اند، حداقل میزان فضای خالی حدود 10 % است.خمیر سیمان که بعدا به حالت جامد در می آید حاوی بخش اعظمی از این فضای خالی است به نحوی که مقدار28% کل فضای خالی بتن است. بزرگی این فضاها در خمیر سیمان هیدراته شده در ابعاد میکروسکوپی است ولی مولکول های آب میتوانند از انها عبور کرده و به خمیر سیمان نفوذ نمایند. به همین دلیل، در ساخت سازه های دریایی و ساختمان بنادر، از بتن با کیفیت بالا استفاده می شود. در این مورد موسسه بتن آمریکا (ACI) گزارشی در مورد احداث سازه های دریایی (OFFSHORE) منتشر کرده و در آن توصیه نموده که نسبت وزنی آب به سیمان W/C=%40-%45 و حداقل مقدار سیمان 360kg/m3 برای اینگونه سازه ها رعایت گردد.

شرکت آبادگران با توجه به اصلاح موارد یادشده برخی از ژل های میکروسیلیس را معرفی می نماید:

مواد یاد شده تحت نام و کدهای ذیل قابل شناسایی هستند:

اجزای اصلی تشکیل دهنده عبارتند از:

تحلیل عملکرد شیمیایی ژلهای میکروسیلیس در بتن

محدودیت های آئین نامه ای

از دلایل مهمی که بتن را جهت احداث سازه های بتنی دریایی مورد توجه قرار داده است، مدارکی هستند دال بر دوام خوب سازه های بتنی ساحلی نظیر باراندازها، اسکله هاو برج های دریایی و .... بوده است.

اینکه گفته می شود تجربیات در این مورد همیشه با موفقیت همراه بوده و مسائل و مشکلاتی بروز نکرده قابل قبول نیست، زیرا تعداد زیادی از این ساختمان ها با اجرای ضعیف در سواحل دنیا مشاهده شده است. به هرحال بروز یک چنین نقصان هایی در دوام از عواملی هستند که میتوانند با اجرای دقیق و کنترل مرتفع کردند. این عوامل شامل طرح مخلوط، ضخامت پوشش بتنروی آرماتور، شرایط در معرض محیط بودن ، جزئیات طرح سازه، کارهای معمول تعمیراتی و بهسازی و غیره اند. اصولا خسارتهای سازه غالبا در ناحیه جزر و مد یا نزدیک آن اتفاق می افتد، و بندرت در عمق آب مشاهده شده است.

در دهه اخیر کوششهای بین المللی زیادی جهت مطالعه خوردگی آرماتور، بتن های دریایی صورت گرفته تا بتوان بااستفاده از آنها طرح جامعی برای آن قسمت از سازه که دائما در آب غوطه ور است تهیه نمود.

روش های آئین نامه ای جاری برای طرح سازه های بتنی دریایی بایستی مبتنی بر یک قانونکلی و بین المللی مورد قبول همگان باشد.

هدف اخیر باید با کنترل کیفیت و استانداردهای بالای طرح از ساختمان همگام باشد تا بتوان نسبت به دوام و کیفیت این سازه ها که امروز ساخته می شوند، اطمینان حاصل کرد.

محدودیت عرض ترکها

در طراحی سازه های بتن مسطح طبق روش حالت حدی بهره برداری ، یکی از نکات اصلی مورد توجه، اطمینان از درجه به مخاطره انداختن قابل قبول در مقابل خوردگی آرماتور است. معیار اصلی در طرح (SLS) ، محدود نمودن عرض ترکهای بتن است یا مستقیما عرض بزرگترین ترک را محدود می نماید و یا غیر مستقیم به واسطه محدودیت تنشهای فولاد اعمال میگردد.

پوشش بتن

ضخامت پوشش بتن روی آرماتور و همچنین کیفیت آن از عوامل مهم و ضروری محسوب می شود این عوامل نه تنها برای اطمینان از دوام بتن، بلکه به دلیل لزوم آن برای محافظت آرماتورها در مقابل خوردگی از اهمیت خاصی برخوردارند.

معمولا آرماتور های بتنی به وسیله خواص شیمیایی آب موجود در منافذ بتن محافظت می شوند. به هر حال اگر، در بتن ترک هایی ایجاد شود و مواد مضر به داخل بتن نفوذ کنند باعث از بین بردن این خاصیت حفاظتی بتن های واقع در خشکی به علت عمل کربناسیوم و بتن های غوطه ور در آب تحت تاثیر یون کلر کاهش می یابند.

تجربیات و شواهد موجود نشان داده اند که ممکن است ترک هایی که از سازه های بتنی روی می دهد، بوسیله ی رسوبی که از واکنش شیمیایی بتن ملاح آب دریا و بتن حاصل می گردد، دوباره پر شده و مسدود کردند. همچنین در مراحل اولیه خوردگی، ترکیب های حاصل از این عمل نیز می توانند چنین انسدادی را پدید آورند.

به جهت با دوام نمودن سطح بتن و حفاظت از آن می توان از پوشش های ذیل استفاده نمود

شرکت دانش بنیان صنعتی آبادگران با بهرهگیری از هاردنر فنالکامین با قابلیت پخت در زیر آب که توسط محققان این شرکت تولید و ثبت اختراع گردیده است، موفق به تولید رنگ اپوکسی با نام ABAZONE-290 شده است. این پوشش که جهت رنگ آمیزی و حفاظت سازههای بتنی در نواحی جذر و مدی طراحی شده است، بر روی سطوح مرطوب چسبندگی عالی (بیشتر از نیروی پیوستگی بتن) داشته و پس از غرقاب شدن در آب شور و شیرین به واکنش پخت ادامه میدهد. این پوشش مانع از نفوذ آب و مواد شیمیایی به سطح بتن و میلگرد شده و از سازه در برابر پدیده خوردگی حفاظت میکند. مقاومت نوری این پوشش به عنوان یک سیستم حفاظتی مطلوب بوده و از دوام و عمر طولانی برخوردار میباشد. مقاومت رنگ اپوکسی ABAZONE-290 در برابر یون کلر و نمک های موجود در آب دریا عالی است و جهت حفاظت سازههای بتنی نواحی ساحلی و فرا ساحلی، نواحی جذر و مدی اسکله ها و کشتی ها، سدها و تصفیه خانه ها مناسب میباشد.

بر اساس بخش چهارم استاندارد NACE SP0108 به دلیل آنکه ناحیه جذر و مدی از نواحی اتمسفریک و زیرآب، خورندگی بیشتری دارد، جهت حفاظت این سطوح باید از پوشش اپوکسی با خواص سدگری استفاده شود. این استاندارد تاکید میکند در لایه رویه این پوشش نباید از پوشش پلی یورتان استفاده شود چراکه این پوشش مقاومت خوبی در برابر آب ندارد و نباید در نواحی جذر و مدی استفاده شود. بر اساس این استاندارد جهت حفاظت نواحی جذر و مدی باید از رنگ اپوکسی زیر آب با ضخامت 500 تا 1000 میکرومتر استفاده گردد.

نکات مهم در اجرای سازه های بتنی مطرح شده:

به علت اینکه حرارت باعث تسریع تخریب بتن توسط عوامل مضر می شود به هر نحو ممکن می بایست دمای بتن را کاهش داد. بسته به اهمیت پروژه حتی می توان آبی را که برای اختلاط بتن به کار می رود، خنکنمود و نیز برای کاهش دمای بتن پس از گیرش می توان سازه های بتنی مصالح را با پوششی از مصالح غیر مسلح مثل( نمای آجر سه سانتی-سرامیک-سیمان تخته ماله با پوشش به رنگ سفید) پوشش داد تا در مقابل حرارت و تابش شدید نور خورشید حفاظت داد.

-چون رطوبت هوا پتانسیل الکتریکی بتن را بالا می برد و عمل تخریب را تسریع می کند حتی الامکان در طراحی های معماری باید با ایجاد کوران و تخلیه هوای اطراف ساختمان باعث شد که بتن در معرض باد قرار گیرد.

-باید به هر نحو از نفوذ یون کلر به داخل بتن جلوگیری کرد، در مرحله اول باید مصالح سنگی تمیز و مناسب، با تخلخل کم و درصد جذب آب کم استفاده کرد. برای اختلاط بتن باید از آب شرین کن و آشامیدنی استفاده کرد پس از گیرش بتن آبی که برای عمل آوردن مورد استفاده قرار می گیرد نیز باید آب شیرین باشد.

-برای جلوگیری از نفوذ اکسیژن ، باید بتن متراکم(با حداقل درصد فضای خالی(void ratio) ) و یا نفوذپذیری بسیار کم ساخت و نیز استفاده از روکش های غیر قابل نفوذ هم می تواند تا حدی مانع عملکرد اکسیژن شود. برای این که بتن متراکم و غیر قابل نفوذ داشته باشیم باید از سیمان پرتلند آهن گدازی با درصد سرباره 60 درصد و بالاتر استفاده شود که معادل سیمان HOZ در استاندارد DIN 1164 است.

همچنین مواد اضافی که خاصیت روان کنندگی و حفظ کنندگی را بالا می برند باید استفاده شود این مواد بدون به راحتی می توانند نسبت آب به سیمان را به 40 درصد و کمتر از آن کاهش دهند و دانسیته بتن را بالا ببرند، این مواد مضاف باید با انجام آزمایش قبلی و نسبت مقاومت، مورد استفاده قرار گیرند تا اطمینان حاصل شود که مقاومت بتن را کم نمی کنند این مواد مضاف دیگری که منافذ بتن را به صورت یکنواخت، میکرونیزه و مسدود می کنند باید استفاده نمود. این مواد باید در واکنش های هیدراسیون و در زمان ژل شدن و فرم گیری سیمان، عامل تولید سیلیکات و کریسته شدن آن در جدار منافذ باشند.

در مورد استفاده از پوشش های غیر قابل نفوذ، این مواد باید دارای چسبندگی فوق العاده و قدرت جذب مطلوب در کلیه منافذ بتن را داشته باشند و تشکیل فیلم واترپروفی در سطح بتن بدهند و نیز دارای خاصیت الستیسیته هماهنگ با مصالح بتن مسلح باشند این مواد مضاف به ماستیک ها معروفند و بر روی بتنی که سطح اش عاری از گرد و غبار و چربی است پوشش داده شوند و سطح بتن قبل از مصرف این مواد باید مرطوب شود.

-برای محافظت آرماتور از خورندگی می توان از پوششهای اپوکسی روی آرماتور به ضخامت 150 میکرون استفاده گردد. پوشش تا ضخامت 150میکرون چسبندگی آرماتور با بتن را کاهش نمی دهد البته آزمایشات انجام شده نشان می دهد پوشش اپوکسی از نوع پودری اثر بیشتری نسبت به نوع مایع داشته است. گالوانیزه کردن آرماتورها روش خوبی برای محافظت است ولی در مورد اسکله ها در محل تماس آب وهوا زضایت بخش نبوده است. محافظت کاتدی اثر بسیار عالی حفاظتی در منطقه جذر و مد در داخل آب دریا دارد.

بهترین ولتاژ اعمالی برای این کار بین -1000MV,-1200MV قرار دارد. زمانی که مقدار آن به بیش از -800MV برسد اثر حفاظتی خوبی ندارد.

فولاد های پوشش شده با رزین دچار خوردگی نمی شوند و بهترین مقاومت را نشان می دهند.

درمواقعی که از مواد افزودنی ضد خوردگی استفاده می شود آرماتور به شدت فاسد شده به طوریکه در بتن ایجاد ترک می کند و در مقایسه با بتن های دیگر، شدت خوردگی تقریبا هیچ فرقی ندارد.