ایجاد ترک در سازه های بتنی و راهکار اصلاح ترک ها

ترک های موجود در سازه هاي بتنی بسته به نوع و علت ایجاد میتوانند گسترش یابند و سازه را در گذر زمان دچار مشکل نموده و عمر مفید بنا را کاهش دهند. روش های مختلفی برای رفتارنگاری و علل ایجاد ترک در مقاطع بتنی وجود دارد. در ترمیم ترک ها ابتدا باید علت به وجود آمدن آن ترک مشخص گردد و پس از آن اقدام به ترمیم ترک های ناشی از آن کرد.

ایجاد ترک در مقطع، آرماتور را در معرض هوا و رطوبت قرار داده و موجب ایجاد خوردگی و گسترش آن و درنتیجه در طول زمان باعث تخریب بتن خواهد شد.

اگر ترک ناشی از عوامل سازه ای باشد، ابتدا باید آن دلایل را بررسی نمود وپس از آن اقدام به ترمیم نمود ، اما اگر ترک ناشی از عوامل غیر سازه ای و سطحی باشد، بلافاصله می توان اقدام به رفع آن نمود.

ترک سازه ای

ترک غیرسازه ای

علل ایجاد ترک

ترک ممکن است به دلایل بسیار مختلفی رخ دهد اما به صورت کلی می توان مطابق با استاندارد ACI RAP-1 موارد ذیل را از عمده علل این رویداد در نظر گرفت:

- جمع شدگی در حالت خشک شدن بتن

- انقباض و انبساط های متوالی حرارتی

- نشست مقطعی یا سازه ای

- عدم جانمایی درزهای کنترلی

- بار اضافی که باعث ایجاد ترک های کشش، خمش و یا برشی شود

- محدودیت حرکت

به صورت کلی ترک ها به دو دسته تقسیم میشوند:

- ترک های سازه ای

- ترک های غیر سازه ای و سطحی

معمولا ترک های با عرض و عمق کم، ترک های غیر سازه ای هستند و از اهمیت زیادی به لحاظ تخریب ساختمان و خطرات جانی برخوردار نیستند ولی ترک هایی با عرض 1.5 تا 2 میلیمتر و عمق 1.5 تا 2 سانتیمتر ترک های سازه ای هستند که به لحاظ اهمیت می بایست مورد توجه قرار گیرد. در شرایطی که ترک ماهیت سازه ای داشته باشد یا ترک باید به صورت صحیح اصلاح شود و یا در صورت عدم به صرفه بودن فرآیند اصلاحی تخریب صورت پذیرد. ترک های سازه ای عمدتا در عضوهایی مثل تیر، ستون و دال که وظیفه تحمل انواع نیروها را دارند دیده میشود.

ماهیت ترک های سازه ای ایجاد شده در سازه بتنی را میتوان به صورت ذیل عنوان نمود:

- ترک خمشی

- ترک برشی

- ترک پیچشی

- گسترش ترک در طول تیر

- ترک کششی

- ترک های ناشی از خوردگی

- ترک های جمع شدگی

- ترک ناشی از لغزش آرماتور ها بر روی هم

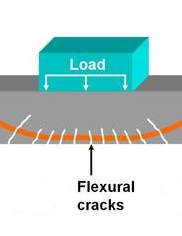

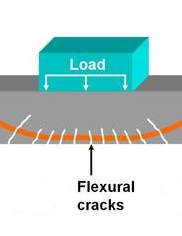

ترک خمشی: زمانی که مقاومت خمشی مقطع بتن پایین بوده و تار کششی بیشترین عرض را داشته و به سمت تارهای دیگر همگرا شده به تنهایی یا گروهی اتفاق میافتد.

ترک برشی : زمانی که مقاومت برشی مقطع بتن پایین بوده و در ناحیه های با برش ماکزیمم به سمت بالا و پایین به تنهایی یا گروهی گسترش یافته، رخ میدهد و تاثیر زیادی در سلامتی سازه دارد.

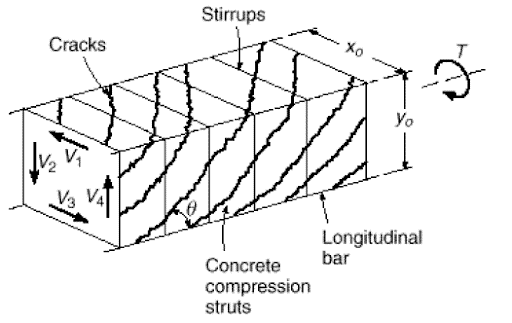

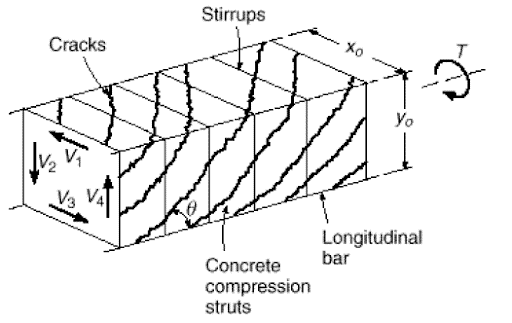

ترک پیچشی : در مقطع با مقاومت پیچشی پایین که عرض یکنواختی دارد، در فرم مارپیچ و به تنهایی رخ میدهد.

گسترش ترک در طول تیر: به دلیل نبود تکنیک کافی حین ساخت و مشکل در قالببندی اتفاق میافتد.

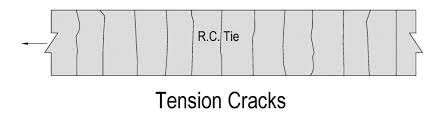

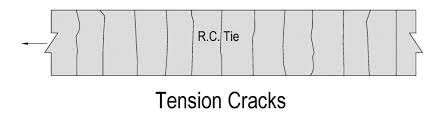

ترک کششی : به دلیل نبود آرماتوربندی کافی در مقطع تحت کشش و پایین بودن کیفیت بتن اتفاق میافتد.

ترک های ناشی از خوردگی : به دلیل خوردگی آرماتورها، عدم پوشش کافی وکیفیت پایین بتن اتفاق میافتد.

ترک های جمع شدگی: به دلیل نسبت آب به سیمان زیاد در بتن، عمل آوری نامناسب و عدم مهار در گوشه ها اتفاق میافتد.

ترک ناشی از لغزش آرماتور ها بر روی هم : به دلیل انقطاع سریع میلگردها زمانی که مرز کافی در اتصالات وجود ندارد، اتفاق میافتد.

ترک های سطحی یا غیر سازه ای نیز به چند دسته تقسیم می شوند که شامل ترک های خمیری، ترک های انقباظی، ترک های حرارتی سنین اولیه را نام برد.

راهکارهای اصلاح یا ترمیم ترک :

ترک های غیر سازه ای یا سطحی که اصولا دارای عمق و عرض زیادی نیست ابتدا به صورت V باز می شوند و کاملا تمیز می شوند تا هیچ آلودگی و سستی در درز باقی نماند سپس با توجه به شرایط و نوع کاربری مقطع (کف، دیوار، ستون) با استفاده از ترمیم کننده ویژه E.M.SUPER REPAIR یا محصولی از این خانواده ترمیم خواهند شد.

این ماده نوعی ملات ترمیمی اصلاح شده با پلیمر و فاقد انقباض می باشد که قابلیت شکلپذیری و چسبندگی بسیار زیاد به انواع مصالح بنایی را فراهم نموده و پس از سخت شدن منجر به نفوذناپذیری مقاطع مرمت شده میگردد.

اما گاها ممکن است ترمیم در کف سوله یا فضایی باشد که عبور و مرور سنگین در آن اتفاق می افتد در چنین شرایطی باید از ملات اپوکسی ABADUR-MP استفاده شود تا نیازهای کاربری مذکور تامین گردد.

این ماده به صورت دو جزئی با بنیان رزین اپوکسی خود دارای ویژگی های بسیاری می باشد که از جمله آن می توان به چسبندگی بسیار زیاد به زیرآیند و همچنین مقاومت مکانیکی حتی فراتر از بتن را اشاره نمود که در کاربری های سنگین کاملا مناسب می باشد.

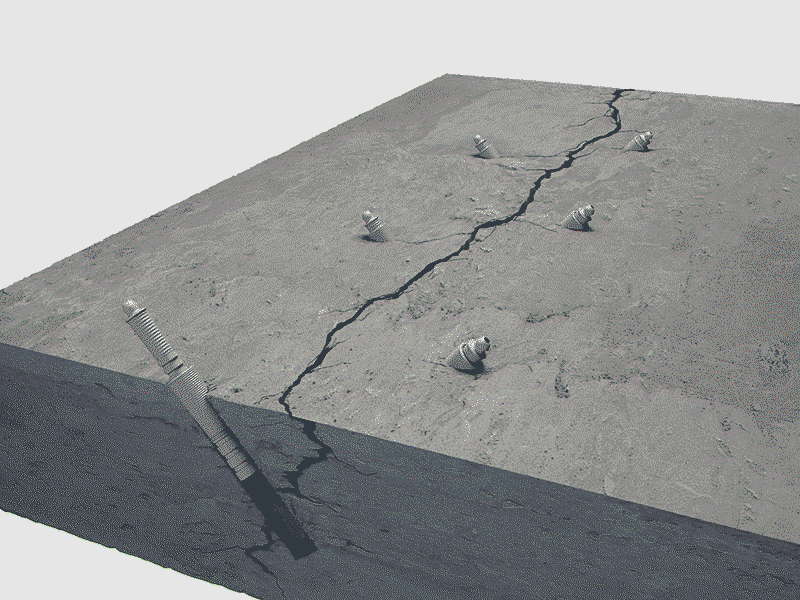

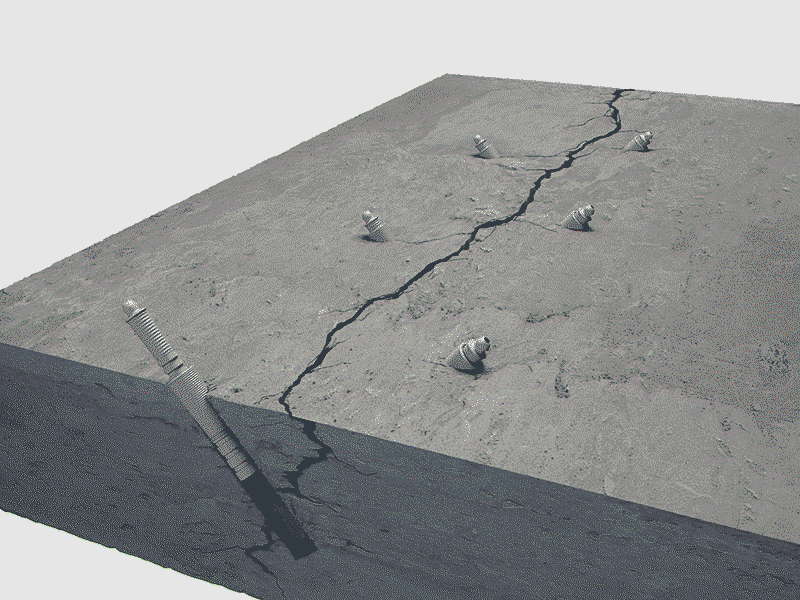

ترک های سازه ای فرآیند اجرایی به مراتب پیچیده تر از ترک های سطحی دارد. بدین صورت که ترک های عمیق و عریض در مراحل ابتدایی کاملا مشابه ترک های سطحی به صورت V باز می شوند اما پس از آن با قراردادن پکرهای تزریق با فواصل 20 سانتی متر فرآیند ادامه خواهد یافت.

انتخاب سایز پکرها بسته به ابعاد ترک متغیر خواهد بود. پس از قراردادن پکرها فضای بین پکرها با استفاده از ملات اپوکسی ABADUR-MP پر خواهد شد تا در حین تزریق و اعمال فشار مواد از فضای باز ترک ها خارج نشود.

حال زمان اعمال چسب تزریق اپوکسی ABAINJECT EP-110 با استفاده از دستگاه مخصوص تزریق یا گریس پمپ( برای تزریق های کوچک) می باشد.

چسب تزریق اپوکسی ABAINJECT EP-110 مخلوطی دو جزئی و مایع می باشد که بر اساس الزامات استانداردهای ، ACI 503R، ACI-RAP-1 و EN 1504-5 طراحی شده و به راحتی به وسیله پمپ به درون ترک تزریق می گردد و به واسطه خاصیت روانی مناسب به درون خلل و فرج موجود در ترک نفوذ می کند. این ماده با توجه به اینکه نیروی پیوستگی بیش از نیروی پیوستگی بتن دارا می باشد لذا در قسمتی که ترک ایجاد شده موجب اتصال دو قطعه بتنی جدا شده از هم میگردد.

در شرایطی مشاهده می شود که ترک ها در طول تیر رخ دهد یا میزان ترک های سازه ای آنقدر زیاد باشد که فرآیند تزریق راهگشا نباشد در چنین شرایطی تنها راهکار یا تخریب کامل مقطع می باشد یا انجام محاسابت دقیق و استفاده از الیاف کربن ABA WRAP-C305 می باشد.

این محصول با ویژگی های فوق العاده و همچنین مدول الاستیسیته بالا قابلیت اصلاح کامل چنین مقاطعی را دارا می باشد به نحوی که تا 50 درصد ظرفیت باربری مقطع را افزایش خواهد داد.

الیاف کربن با صلاحدید محاسب در تعداد لایه های مختلف و همچنین وزن های متفاوت پیشنهاد میگردد و سپس با توجه به محاسبات مطابق با نیاز پروژه الیاف با استفاده از چسب کامپوزیت الیافی ABABOND FRP به مقطع متصل یا دورپیچ می شود. الیاف کربن بر اساس استانداردهای ISO3374, ISO10119, ISO10618, ASTM D3039, ASTM D695 قابل ارزیابی می باشد.