سیستم های حفاظتی برای بتن

بتن به دلایل ذاتی نفوذپذیر است.تخلخل بتن که ناشی از لوله های مویین درون آن است باعث شده که بتن در شرایط مختلف محیطی آسیب پذیر باشد.به همین جهت پوشش ها و سیستم های محافظتی مختلفی جهت محافظت و افزایش طول عمر و دوام بتن طراحی شده که در این مقاله به انواع آن و ویژگی های هریک می پردازیم.

ویژگی های یک سیستم محافظ :

سیستم های محافظ برای مراقبت از بتن در برابر تخریب توسط مواد شیمیایی و متعاقب آن از دست دادن یکپارچگی سازه، برای جلوگیری از لکه دار شدن بتن، یا برای محافظت از مایعات در برابر آلودگی توسط بتن استفاده می شود.

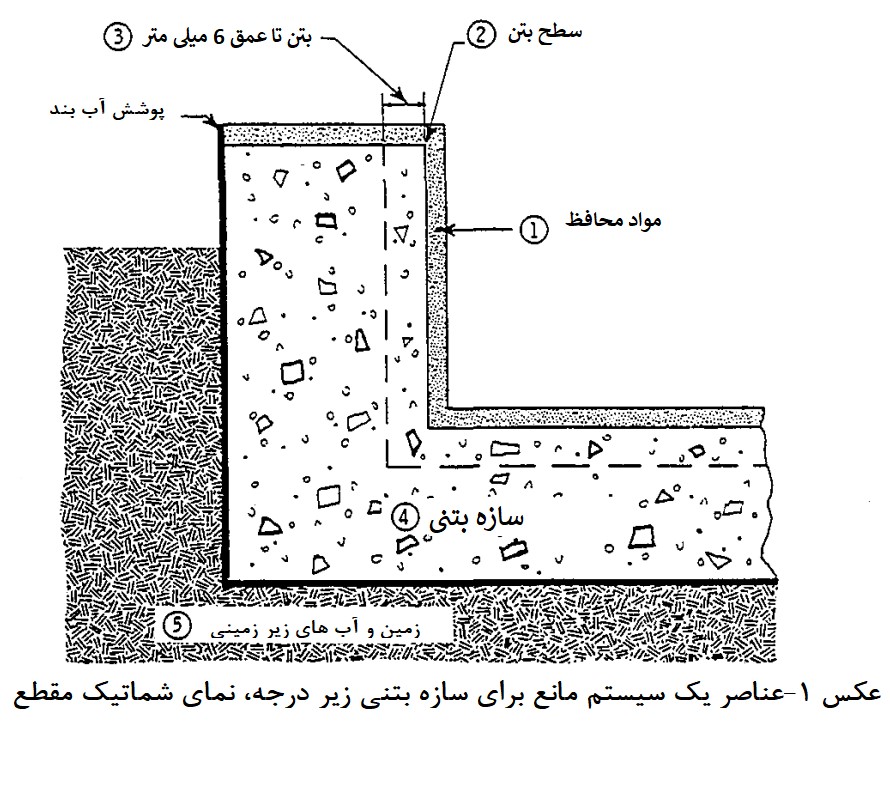

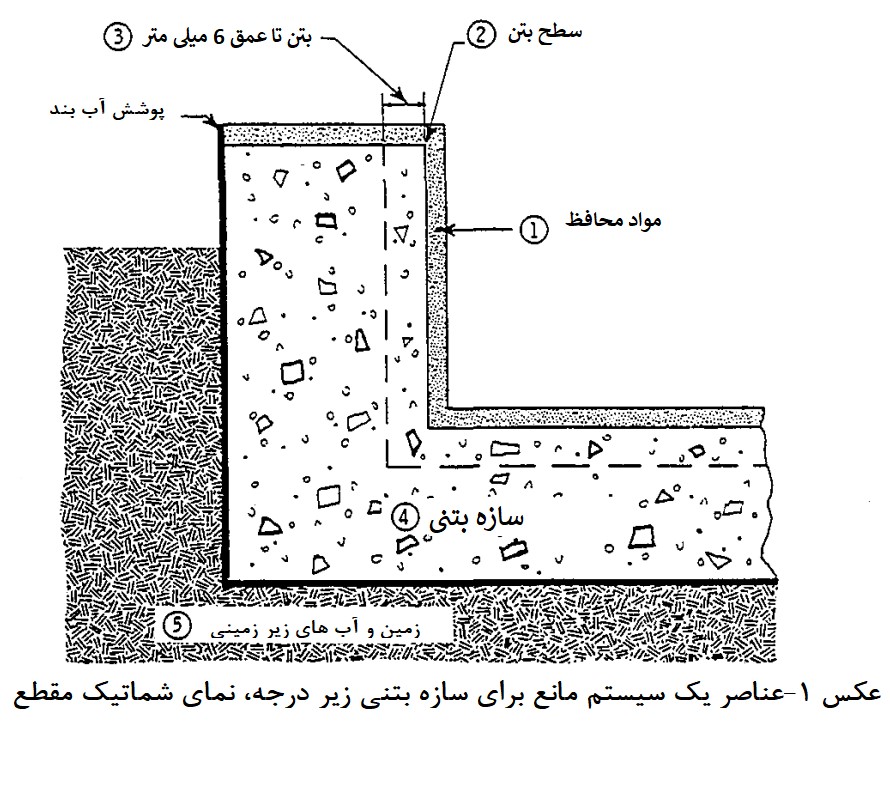

یک سیستم محافظت بتن شامل مواد مانع، سطح بتنی که از آن محافظت می کند، سازه بتنی و فونداسیون است. کیفیت بتن، به ویژه در سطح و نزدیک سطح، بر عملکرد سیستم تأثیر می گذارد زیرا بر توانایی مواد مانع تأثیر می گذارد.دوام سیستم های محافظ در شکل 1 نشان داده شده و نقش هر یک در بخش 2 توضیح داده شده است. درک عمیق این عناصر به منظور دستیابی به عملکرد بهینه سیستم های محافظت بتن ضروری است.

یکی از عوامل اصلی موثر بر عملکرد یک سیستم محافظ، توانایی آن در چسبیدن به بتن است.

2: عناصر یک سیستم مانع محافظ

2.1: مواد محافظ: برای اینکه در محافظت از بتن مؤثر باشد، یک ماده محافظ باید دارای خواص اساسی به شرح زیر باشد:

(الف) هنگامی که مواد محافظ در معرض یک محیط شیمیایی قرار می گیرند، این مواد شیمیایی نباید باعث تخریب، تورم، حل شدن، ترک خوردن، یا شکنندگی لایه محافظ شوند. مواد شيميايي نبايد از سد لایه محافظ رد شده، نفوذ کرده یا چسبندگي بين آن و بتن را از بين ببرند.

(ب) مقاومت سایشی لایه محافظ باید برای جلوگیری از ساییدگی در شرایط نرمال کاربری کافی باشد.

ج) میزان چسبندگی یک لایه محافظ غیر قیری به بتن باید حداقل برابر با مقاومت کششی بتن در سطح باشد. این پیوند ممکن است تحت تأثیر کیفیت سطح بتن نیز قرار گیرد.

2.2: اتصال لایه محافظ به بتن: بیشتر مواد محافظ غیر قیری که به طور خاص برای استفاده روی بتن فرموله شده اند، استحکام چسبندگی بیشتری نسبت به مقاومت کششی بتن ایجاد کرده و حفظ می کنند، مشروط بر اینکه سطح به درستی آماده شده باشد. سطح باید عاری از ذرات سست، خاک، گرد و غبار، روغن، موم و سایر مواد شیمیایی باشد که از چسبندگی جلوگیری می کند. اگر بخار آب منتشر شده از بتن قبل از اینکه لایه محافظ فرصتی برای سخت شدن پیدا کند، در سطح مشترک بتن و محافظ متراکم شود، رطوبت درون بتن ممکن است بر توانایی سیستم محافظ برای چسبیدن به سطح تأثیر بگذارد.

:2.3 بتن به عمق 1/4 اینچ:(6mm)

شاید حیاتی ترین بخش سیستم حفاظتی غیر قیر، 6 میلیمتر اولیه سطح بتن باشد. هنگامی که یک شکست در بتن رخ می دهد، مشاهده می شود که یک لایه نازک از بتن تا 6 میلی متر،( اما معمولا کمتر از 3 میلی متر ضخامت) به سطح زیرین مواد محافظتی چسبیده است. این بدان معنی است که بتن به دلیل تنش های داخلی در ماده محافظ که بیشتر از مقاومت کششی بتن در نزدیکی سطح مشترک بوده ، شکست خورده است. این تنش ها ممکن است به دلیل موارد زیر ایجاد شوند:

1. انقباض(Shrinkage) و پلیمریزاسیون باعث ایجاد تنش در هنگام خشک شدن مواد می شود. این در همه مواد پلیمری دو جزئی که توسط واکنش شیمیایی بین رزین و عامل پخت، خشک می شوند مشترک است.

2. تغییر حجم دیفرانسیل در بتن و محافظ به دلیل تفاوت در ضریب انبساط حرارتی همراه با تغییر دما. همه پوششش های پلیمری ضریب انبساط حرارتی بسیار بالاتری نسبت به بتن دارند. معمولاً یک پرکننده به مواد محافظ اضافه میشود تا ضریب حرارتی آن به بتن نزدیکتر شود.

یک سیستم محافظ باید مدول الاستیسیته پایینی داشته باشد تا از افزایش تنش ها در محدوده دمایی مورد انتظار برای استفاده جلوگیری کند. سطح بتن ضعیف نتیجه پرداخت بیش از حد در حین بتن ریزی، وجود خاک بر روی سطح یا عمل آوری نامناسب است. در نتیجه، بتن ممکن است به دلیل تنش های وارد شده بر آن حتی توسط یک پوشش محافظتی مدول پایین دچار شکست شود. حذف مواد ضعیف سطح برای عملکرد رضایت بخش این سیستم های محافظتی ضروری است.

2.4: سازه بتنی:

هر گونه ترک در بتن، از جمله ترک هایی که قبل و بعد از اعمال پوشش محافظ ایجاد می شود، در صورتی که بتن در معرض حرکت حرارتی(انقباض و انبساط) یا فیزیکی باشد، از طریق پوشش نمایان می شود. این حرکت بتن می تواند توانایی پوشش برای محافظت از بتن را از بین ببرد. یک فونداسیون بتنی بی کیفیت با نفوذپذیری بالا ممکن است باعث شود که آب زیرزمینی به سرعت از داخل بتن عبور کند.در نتیجه سطح آن هرگز به اندازه کافی خشک نمی شود و مانع ایجاد چسبندگی کافی شود، یا فشار آب ممکن است پوشش را از سطح بتن جدا کند.

2.5: استحکام سازه:

همانطور که در بالا بحث شد یک فونداسیون ناپایدار از نظر ابعادی یا فونداسیونی که مقاومت نگهدارنده کافی ندارد می تواند باعث ایجاد ترک هایی در بتن شود که برای این پوشش ها مضر است. همچنین وجود آب های زیرزمینی از فاکتورهای اساسی عمکرد پوشش ها در این مقاطع است. پس اجرای پوشش های محافظ بر روی یک بتن با فونداسیون مستحکم و صلب امری ضروری است.

3: راهنمای انتخاب سیستم های محافظ بتن

انتخاب یک سیستم محافظ بتن، که عملکرد بهینه را با کمترین هزینه فراهم می کند، کمی پیچیده است. زیرا سیستم های متنوع با کارایی های مختلف در دسترس می باشند. برای کمک به فرآیند انتخاب، پوشش های محافظ بسته به شرایط محیطی از لحاظ شیمیایی به سه دسته کلی تقسیم می شوند: خفیف، متوسط و شدید (جدول 3 را ببینید).

جدول 3 - انواع پوشش های حفاظتی بتن – دسته بندی اصلی

|

استفاده های معمولی اما نه انحصاری از سیستم های حفاظتی به ترتیب یا شدت

|

سیستم های مانع محافظ معمولی

|

محدوده ضخامت اسمی کل

|

شدت محیط شیمیایی

|

|

• محافظت در برابر نمک های یخ زدا

• با توجه به مقاومت در برابر یخ زدگی، قرار گرفتن در معرض آن را کاهش دهید

• جلوگیری از لک شدن بتن

• برای سرویس آب با خلوص بالا استفاده کنید

• از بتن در تماس با محلول های شیمیایی با pH کمتر از 4 بسته به ماده شیمیایی محافظت کنید.

|

پلی وینیل بوتیرال، پلی اورتان، متیل

متاکریلات، آلکیل آلکوکسی سیلان، اپوکسی، اکریلیک، لاستیک کلردار، کوپلیمر استایرن-اکریلیک

آسفالت، کولتار، لاستیک کلر، اپوکسی، پلی اورتان، وینیل، نئوپران، کولتار اپوکسی ، کولتار اورتان

|

زیر 1 میلیمتر

|

ملایم

|

|

• از بتن در برابر سایش و قرار گرفتن متناوب در معرض اسیدهای رقیق در کارخانه های فرآوری مواد شیمیایی، لبنیات و مواد غذایی محافظت کنید.

|

اپوکسی پر شده با ماسه، پلی استر پر شده با ماسه، پلی اورتان پر شده با ماسه و مواد قیر. این پرکننده معمولاً ماسه سیلیس است.

|

3 تا 9 میلی متر

|

متوسط

|

|

• از مخازن و کف بتنی در هنگام قرار گرفتن مداوم در معرض مواد معدنی رقیق، (PH زیر 3) اسیدهای آلی، محلول های نمکی، قلیایی های قوی محافظت کنید.

|

اپوکسی تقویت شده با شیشه، پلی استر تقویت شده با شیشه، ورق نئوپرن پیش ساخته، ورق PVC پلاستیکی

|

0.5تا6میلی متر

|

شدید

|

|

• از مخازن بتنی در هنگام غوطه وری مداوم یا متناوب، قرار گرفتن در معرض آب، اسیدهای رقیق، قلیایی های قوی و محلول های نمک محافظت کنید.

• بتن را از اسیدهای غلیظ یا ترکیبات اسید/حلال محافظت کنید.

• از بتن در برابر ترکیبات اسید و حلال محافظت کنید.

|

سیستم های ترکیبی:

(الف) سیستم اپوکسی پر شده با یک اپوکسی رنگدانه شده اما پر نشده

(ب) غشای آسفالتی با آجر ضد اسید با استفاده از ملات مقاوم در برابر مواد شیمیایی پوشیده شده است

ج) غشای فوران تقویت شده با شیشه با آجر ضد اسید با استفاده از ملات مقاوم در برابر مواد شیمیایی پوشیده شده است.

|

0.5تا7میلی متر

بیشتراز6میلیمتر

بیشتراز6میلیمتر

|

شدید

|

1. شرایط خدمات شیمیایی خفیف - نمونههای معمولی از شرایط خدمات ملایم عبارتند از: آب، محلولهای شیمیایی با pH کمتر از 4، چرخههای ذوب انجماد نمکهای یخزدا، رنگآمیزی بتن، و سرویس آب با خلوص بالا. ضخامت موانع حفاظتی زیر 1 میلی متر است. برخی از انواع عمومی مواد مورد استفاده برای موانع عبارتند از متیل متاکریلات، آلکیل آلکوکسی سیلان، پلی وینیل بوتیرال، اکریلیک، اپوکسی، پلی اورتان، لاستیک کلردار، آسفالت، کولتار و پلی وینیل کلرید.

یک مطالعه اخیر چهار سیستم محافظتی را شناسایی کرد که در مقایسه با بتن بدون پوشش، قادر به کاهش نفوذ کلرید در بتن تا 80 تا 95 درصد بودند."

2. شرایط خدمات شیمیایی میانی - نمونه های معمولی از شرایط خدمات میانی عبارتند از قرار گرفتن متناوب در معرض اسیدهای رقیق در کارخانه های شیمیایی، لبنیات و مواد غذایی و ساییدگی در ترکیب با مواد شیمیایی. ضخامت موانع محافظ 3 تا 9 میلی متر است. مواد مانع معمولی شامل اپوکسی پر شده، پلی استر پر شده، پلی یورتان های پر شده و فرمولاسیون های قیری هستند.

3. شرایط خدمات شیمیایی شدید - برخی از شرایط خدمات شیمیایی عبارتند از اسیدهای معدنی یا آلی رقیق یا غلیظ و محلول های قلیایی قوی. ضخامت این موانع معمولاً 0.5 تا 6 میلی متر یا در برخی موارد بیش از 6 میلی متر است. برخی از سیستم های مانع عبارتند از اپوکسی یا پلی استر تقویت شده با شیشه، ورق نئوپرن پیش ساخته، ورق پلی وینیل کلرید پلاستیکی (PVC)، غشای آسفالتی پوشیده شده با آجر ضد اسید با استفاده از ملات مقاوم در برابر مواد شیمیایی، و سیستم اپوکسی پر شده با ماسه که رویه آن با اپوکسی پوشانده شده است.

ضخامت مانع معمولاً با افزایش شدت شرایط خدمات شیمیایی افزایش می یابد. توضیحاتی درباره مواد فهرست شده در جدول 3 در بخش های 4 تا 5 آمده است.

3.1: عوامل مؤثر بر انتخاب:

یک پوشش برای محافظت از بتن برای یک سرویس شیمیایی خاص نیاز به آگاهی از موارد زیر دارد:

1. مواد پوشش محافظ باید در برابر فرسودگی یا تخریب توسط مواد شیمیایی که در دمای عملیاتی در معرض آنها قرار می گیرد، مقاوم باشد.

2. ماده پوشش باید در برابر انتشار یا نفوذ ماده شیمیایی از طریق آن مقاومت کند. چسبندگی مواد پوشش به بتن می تواند تحت تأثیر این پدیده قرار گیرد، به ویژه زمانی که ماده پخش کننده اسیدی باشد.

نکته: مقاومت شیمیایی و مقاومت در برابر نفوذ دو ویژگی مجزا هستند. یک ماده شیمیایی مانند اسید کلریدریک می تواند از طریق مواد مانع پلاستیکی و لاستیکی مختلف نفوذ کند و باعث از بین رفتن چسبندگی شود بدون اینکه هیچ نشانه ای مبنی بر اینکه ماده شیمیایی مواد محافظت کننده را تجزیه کرده است.

3. دمای مواد شیمیایی در تماس با مواد پوشش بر عملکرد آن تأثیر می گذارد. هر ماده دارای حداکثر دمای عملیاتی خاص خود برای یک محیط شیمیایی معین است. شوک حرارتی ناشی از تغییرات سریع دما می تواند برخی از مواد پوشش محافظ را ترک کند یا منجر به از بین رفتن پیوند بین پوشش و بتن شود.

3.2: انتخاب و آزمایش مواد مانع:

هیچ تضمینی وجود ندارد که مواد ساخته شده توسط تولید کنندگان مختلف عملکرد یکسانی داشته باشند، حتی اگر به عنوان یک نوع عمومی طبقه بندی شوند. آنها در انواع و مقدار مواد تشکیل دهنده متفاوت هستند، بنابراین عملکرد آنها نیز متفاوت خواهد بود. علاوه بر این، ویژگی های کاربردی مانند سهولت استفاده از مواد روی بتن، حساسیت به رطوبت روی سطح بتن یا محدوده کاربرد بسیار محدود دما بر عملکرد تأثیر می گذارد.

نوع و ضخامت پوشش مورد نیاز به شدت یا تهاجمی بودن محیط بستگی دارد. انتخاب مانع باید بر اساس آزمایش یا تجربه گذشته باشد. اگر قرار است آزمایشهایی انجام شود، کل سیستم مانع باید روی نمونههای بتنی قبل از قرار گرفتن در معرض محیط واقعی یا محیطی که تا حد امکان این محیط را شبیهسازی میکند، اعمال شود. اگر انتخاب باید قبل از انجام آزمایشهای با مدت زمان کافی (طبق توافق بین سازنده و کاربر) انجام شود، باید از تامینکننده مانع خواسته شود تا تاریخچههای موردی کاملاً مستندی را ارائه کند که در آن سیستم او بتن را تحت شرایط محیطی یکسان یا مشابه محافظت کرده است. انتخاب سازنده و اعمال کننده پوشش قابل اعتماد به اندازه انتخاب خود پوشش مهم است.

4: شرح مواد پوشش های محافظتی

شرح برخی از مواد مورد استفاده برای پوشش های حفاظتی به شرح زیر است:

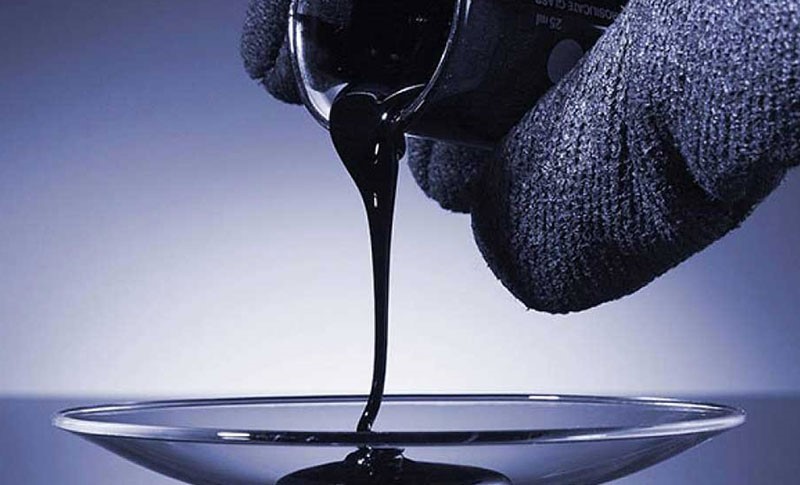

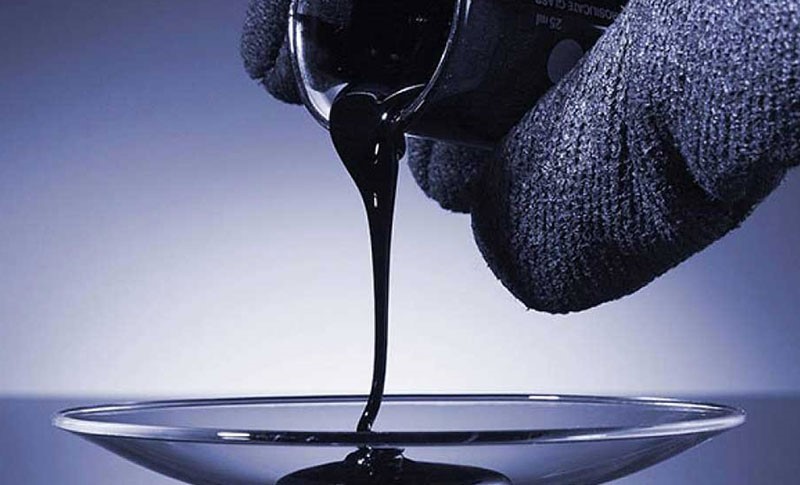

4.1: قیر:

اصطلاح "قیر" به دو نوع ماده اطلاق می شود. اولین قیرهای طبیعی هستند که معمولاً قوام بالایی دارند که یا بهعنوان رسوبات معدنی (نوع گیلسونیت) یا در چالههای روباز (قیر دریاچه ترینیداد) یافت میشوند.

دومین و رایجتر، آن دسته از محصولات پالایشگاهی نفت هستند که بهعنوان پسماند حاصل از تقطیر مواد نفتی تولید میشوند. این ممکن است به طور قابل توجهی در سازگاری متفاوت باشد. محصولات مناسب برای استفاده به عنوان پوشش های مانع ممکن است از مواد طبیعی یا تولید شده در پالایشگاه ساخته شوند و ممکن است قبل از ادغام در پوشش های محافظ توسط سازنده فرآوری شده باشند. پوششهای مناسب ممکن است حاوی پرکنندهها، الیاف، حلالها یا حتی پلیمرهای مختلفی باشند که هر کدام برای بهبود یا اصلاح برخی خواص

فیزیکی اضافه میشوند. مواد پوشش های قیری خریداری شده ممکن است از نظر قوام از مایعات نازک و سرد و یا ماستیک های سنگین و گرم استفاده شود.

انواع سرد معمولا حاوی یک حلال هستند یا ممکن است به شکل امولسیون باشند (به بخش 4.2 مراجعه کنید). به دلیل مقاومت خوب آنها در برابر اسیدها و محلول های اکسید کننده، پوشش های محافظت آسفالتی ممکن است به تنهایی یا در ترکیب با تقویت کننده ها، مانند پارچه های شیشه ای قیری برای محافظت از مخازن بتنی حاوی اسیدها و محلول های نمک استفاده شوند. مقاومت در برابر حلال ها ضعیف است. مقاومت در برابر آب اغلب تا حدودی کمتر از محصولات کولتار است.

4.2: امولسیون های قیر:

امولسیون های قیر با استفاده از چسب های پایه قیر یا کولتار قیر ساخته می شوند که طبق نیاز کارخانه قبل از امولسیون سازی اصلاح شده اند. این چسبها با استفاده از تثبیتکنندههای معدنی یا امولسیونکنندههای نوع شیمیایی برای کمک به پراکندگی و حفظ پایداری امولسیون در آب پراکنده میشوند. امولسیون های پایه کولتار معمولاً از مواد معدنی تثبیت می شوند.

عملکرد لایههای رسوبشده از امولسیونها با فیلمهای «کاهش» حلال یا کاربردهای مذاب داغ متفاوت است. برای مثال، لایههای رسوبشده از امولسیونها احتمالاً در برابر بخار آب نفوذپذیرتر هستند. آنها اغلب قادر به تحمل دماهای بالاتر از دو نوع دیگر هستند. فیلمهای رسوبشده از فرم تثبیتشده با مواد معدنی امولسیون دارای ویژگیهای قرار گرفتن در اتمسفر عالی در نظر گرفته میشوند و حتی نسبت به امولسیون نوع شیمیایی مقاومت بیشتری در برابر تمساح دارند.

زمان خشک شدن یا گیرش با نوع امولسیون و ضخامت فیلم متفاوت است. این ویژگی در صورت قرار گرفتن در معرض باران یا آب حوضچه ای در عرض 2 تا 4 ساعت پس از استفاده حیاتی می شود. حتی مواد با ذوب بالا یا نسبتا نامحلول ممکن است به عنوان پایه امولسیون توسط سازنده بدون ایجاد تغییر عمده در قوام محصول نهایی استفاده شود. اغلب، چنین امولسیونهایی دارای ویژگیهای بدنه تیکسوتروپیک یا کاذب هستند، بنابراین اجازه استفاده از پوششهای نسبتاً ضخیم مواد با حداقل افتادگی را میدهند. آنها ممکن است با قلم مو، اسپری یا غلتکی اعمال شوند. پایداری ذخیره سازی محصولات تثبیت شده معدنی خوب در نظر گرفته می شود.

4.3: کولتار (قطران زغال سنگ):

قطران زغال سنگ مورد استفاده در ساخت مواد پوشش های محافظ پایه کولتار از تقطیر مخرب زغال سنگ به دست می آید. این قطران به نوبه خود برای تولید کولتار تقطیر می شود، که ممکن است متعاقباً با فرآوری یا با افزودنی های مختلف اصلاح شود، همانطور که با انواع آسفالتی انجام شد تا محصولاتی از انواع مختلف تولید شود که در قوام از مایعات رقیق گرفته تا ماستیک های سنگین و یا نیمه جامد مواد مانع بر پایه کولتار ممکن است از نوع اعمال گرم یا ممکن است سرد استفاده شوند. پوششهای سرد معمولاً حاوی حلال هستند و به عنوان کاتبک شناخته میشوند. امولسیون های کولتار نیز در دسترس هستند (به بخش 4.2 مراجعه کنید).

ویژگی برجسته محصولات پوشش بر پایه کولتار مقاومت عالی آنها در برابر آب است. مقاومت آنها در برابر اسیدها متوسط و در برابر قلیاها خوب است. آنها به طور معمول از رشد باکتری حمایت نمی کنند. با این حال، دارای ویژگی های قرار گرفتن در معرض اتمسفر عالی هستند. لازم به ذکر است که برخی از حلال کولتار طعم و بوی نامطلوبی را به منابع آب آشامیدنی منتقل می کنند، بنابراین محصولات مبتنی بر کولتار نباید برای این منظور بدون دریافت توصیه های خاص از سازنده برای کاربرد خاص مورد نظر استفاده شوند.

4.4: لاستیک کلردار:

رزینهای لاستیک کلردار با کلر کردن لاستیک ایزوپرن به میزان 67 درصد کلر تولید میشوند. محصول به دست آمده دیگر خاصیت ارتجاعی و کشسانی لاستیکی که از آن تولید شده را ندارد.

مواد حائل با استفاده از لاستیک کلردار مقاومت بسیار خوبی در برابر مواد قلیایی، رطوبت و سایش دارند. چسبندگی آنها به بتن خوب است. آنها به طور گسترده برای پوشش های کف بتنی، رنگ های ترافیکی و استخرهای شنا استفاده می شوند. آنها مقاومت کافی در برابر طیف وسیعی از اسیدهای رایج، هیدروکربن های آلیفاتیک و الکل های پایین دارند. آنها در برابر اسیدهای نیتریک استیک و سولفوره و همچنین در برابر آمونیاک آبی غلیظ مقاوم نیستند. آنها توسط هیدروکربن های معطر، اسیدهای چرب و روغن های حیوانی و گیاهی حل یا نرم می شوند. لاستیک کلر را می توان در سرویس آب تا دمای 140 فارنهایت (60 درجه سانتیگراد) استفاده کرد.

آنها مقاومت محدودی در برابر گرما دارند و در صورت استفاده در دمای بالای 225 فارنهایت (107 درجه سانتیگراد) تجزیه می شوند. در نور مستمر و مستقیم خورشید، فقط می توان از پوشش های رنگدانه دار یا پوشش های دارای جاذب اشعه ماوراء بنفش به طور رضایت بخشی استفاده کرد.

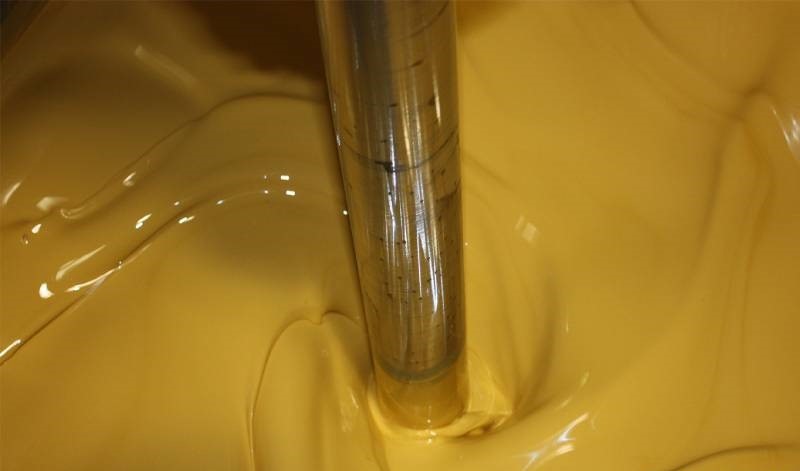

4.5: رزین اپوکسی:

اگرچه انواع مختلفی از رزینهای اپوکسی موجود است، اما رزینی که معمولاً برای موانع محافظ استفاده میشود، مبتنی بر محصول واکنش بیسفنول A و اپی کلروهیدرین است. رزین اپوکسی، که معمولاً مایع است، باید با یک ماده شیمیایی دیگر به نام عامل پخت واکنش دهد. هاردنر قبل از اینکه جامد شود و مقاومت شیمیایی، سختی و مقاومت در برابر سایش ایجاد کند.

عامل پخت مورد استفاده با رزین اپوکسی تأثیر عمده ای بر خواص مقاومت مکانیکی و شیمیایی رزین سخت شده دارد. عوامل پخت که بیشتر مورد استفاده قرار می گیرند، آمین های آلیفاتیک، ترکیب های افزایشی آمین، آمیدو آمین ها و پلی آمیدها هستند.

تطبیق پذیری فرمولاسیون که اپوکسی ها را در بسیاری از کاربردها جذاب می کند، منجر به سردرگمی با توجه به عملکرد قابل انتظار شده است. مهم است که یک سیستم اپوکسی را انتخاب کنید که از منبع اثبات شده تهیه شده باشد و به طور خاص برای کاربرد مورد نظر طراحی شده باشد. سیستم های اپوکسی که به درستی انتخاب و اعمال شده اند، پوششی بسیار سخت و بادوام با مقاومت بالای اسیدی و حلال عالی ارائه می دهند. فرمولاسیون اپوکسی با بتن سازگار است و چسبندگی عالی ایجاد می کند. برخی از فرمولاسیون ها به سطوح مرطوب می چسبند.

رزین های اپوکسی و عوامل پخت آنها به صورت غیر کاتالیزوری واکنش نشان می دهند. هر مولکول اپوکسی باید یک مولکول عامل پخت را پیدا کند تا با آن واکنش نشان دهد. بنابراین اختلاط کامل سیستم بسیار مهم است. در صورت امکان، باید از رنگ های متضاد برای دو جزء استفاده شود تا راهنمای بصری برای اختلاط کافی باشد. فقط مقدار دقیق ماده پخت توصیه شده باید استفاده شود. استفاده كردن

یا بیشتر یا کمتر از نیاز، بر عملکرد کلی سیستم تأثیر منفی خواهد گذاشت.

4.5.1: پر شده با رزین اپوکسی:

یک رزین اپوکسی با ویسکوزیته کم با پرکننده های درجه بندی شده در محدوده مش 40 تا 200 مخلوط می شود تا یک مخلوط ماله ای را تشکیل دهد که تقریباً 6 میلی متر ضخامت روی یک کف بتنی اعمال می شود. دیوارهای عمودی ممکن است به این ضخامت با استفاده از مواد فرموله شده خاص پوشانده شوند.

پرکننده ها معمولاً به نسبت 5 به 1 وزن رزین فعال اضافه می شوند. این بارگذاری پرکننده بالا ضریب انبساط حرارتی را کاهش می دهد و آن را در برابر شوک حرارتی مقاوم می کند. پرکننده همچنین تنش های انقباضی ایجاد شده هنگام پلیمریزه شدن اپوکسی مایع به جامد را کاهش می دهد.

از آنجایی که این مواد معمولاً برای محافظت از کفهای بتنی در معرض قرار گرفتن متناوب در معرض مواد شیمیایی فرموله میشوند، طبقات باید 20 میلیمتر بر متر شیب داشته باشند و عاری از لکههای کم باشند تا از تخلیه کامل مواد شیمیایی به داخل ترانشه جمعآوری اطمینان حاصل شود. سیستم های مانع شرح داده شده در بخش 4.5.2 نیز برای محافظت از کف بتنی استفاده می شود.

یک کفپوش معمولی در سه مرحله اجرا می شود:

1. یک رزین اپوکسی با ویسکوزیته کم، تقریباً 1/8 میلی متر ضخامت، بر روی سطح بتن به درستی آماده شده اعمال می شود. اولین پوشش یا آستر چسبندگی اپوکسی پر ضخیم را تقویت می کند (به مرحله 2 زیر مراجعه کنید) به بتن. پرایمر با ویسکوزیته کم سطح بتن را خیس کرده و به داخل منافذ سطح می ریزد. اگر منافذ سطحی باز باشند، با اعمال رزین اپوکسی پر شده، پر می شوند. هنگامی که رزین از مواد اپوکسی پر شده به داخل منافذ سطحی جریان می یابد، به "رزین گرسنگی" تبدیل می شود و در نتیجه استحکام پایین و اتصال ضعیف به بتن ایجاد می شود.

2. یک ماده اپوکسی پر شده به ضخامت تقریباً 6 میلی متر ماله زده می شود. فشرده سازی با ماله کشی برای از بین بردن سوراخ های تخلخل و ناپیوستگی ضروری است.

3. سپس یک رزین اپوکسی با ویسکوزیته کم برای آب بندی سطح مواد قبلاً اعمال شده اعمال می شود. این مرحله همیشه استفاده نمی شود و به توصیه سازنده بستگی دارد. با این حال. اگر به دلایلی ماله کشی در از بین بردن تخلخل مواد موثر نباشد، یک پوشش آب بندی تضمین می کند که مواد شیمیایی به بتن نمی رسند.

زمان بندی سه مرحله کاربرد نشان داده شده در بالا برای اطمینان از چسبندگی خوب بین پوشش ها مهم است. توصیه های سازنده مواد باید رعایت شود.

4.6 رزین های پلی استر:

اگرچه انواع مختلفی از رزین های پلی استر وجود دارد، اما دو نوع هستند که معمولاً برای مواد مانع در محیط های شیمیایی شدیدتر استفاده می شوند. یکی بر اساس واکنش بین مالئیک انیدرید و بیسفنول A است و دیگری از واکنش اسید اکریلیک با یک اپوکسی تولید می شود و معمولا "وینیل استر" نامیده می شود. این رزین ها با تقریباً 50 درصد مونومر استایرن مخلوط می شوند تا ویسکوزیته (تقریباً 150 سانتی پویز) کاهش یابد تا کارایی بهتر شود. استایرن نیز پس از افزودن کاتالیزورهای مناسب یا عوامل پخت، با رزین پلی استر واکنش شیمیایی می دهد.

رزین مایع با استفاده از یک کاتالیزور پراکسید مانند بنزوئیل پراکسید و یک شتاب دهنده مانند دی متیل آنیلین به جامد تبدیل می شود. غلظت کاتالیزور ممکن است برای تغییر سرعت پخت تغییر کند.

دو حالت وجود دارد که می تواند از پخت کامل رزین های پلی استر جلوگیری کند.

1. آب از پخت پلی استرها جلوگیری می کند. بنابراین هنگام استفاده از آنها ابتدا باید یک پرایمر که به آب حساس نیست روی بتن زده شود.

2. هوا از پخت برخی پلی استرها جلوگیری می کند. این مشکل با استفاده از پوشش نهایی که حاوی حدود 1-2 درصد پارافین است حل می شود. پارافین به سطح بالا می رود و از تماس مستقیم بین سطح پلی استر و هوا جلوگیری می کند. بدون پارافین در پوشش بالایی، سطح چسبنده باقی می ماند.

4.7: رزین های پلی اورتان:

پوشش های محافظ اورتان بر اساس واکنش دو ماده شیمیایی است: یک جزء رزین (پلیول) و یک عامل پخت ایزوسیانات.

توانایی عامل پخت ایزوسیانات در واکنش با آرایه وسیعی از رزینهای همفعال (پلیالها) که هر کدام دارای خواص متفاوتی هستند، منجر به تشکیل خانواده بزرگی از مواد مانع شده است که اغلب تحت نام واحد «اورتان» جمعآوری میشوند. بنابراین باید مراقب بود که الزامات خدمات شغلی با نوع مناسب مانع یورتان مطابقت داده شود.

یورتان ها (به جدول 3 مراجعه کنید) برای محافظت از بتن در برابر نمک های یخ زدایی و سایر مواد شیمیایی استفاده شده است. آنها برای جلوگیری از رشد قارچ بر روی بتن، برای محافظت در برابر باران ناشی از باد و در عین حال ویژگی های خودشویش استفاده شده اند. هنگامی که یورتان ها با رنگدانه های تزئینی طولانی مدت مخلوط می شوند، می توان از آنها برای پوشاندن تغییر رنگ بتن استفاده کرد.

به طور کلی، یورتان ها در برابر حملات شیمیایی مقاومت خوبی دارند و مقاومت بالایی در برابر ضربه و سایش دارند. آنها ویژگی های چسبندگی عالی دارند، سخت و در عین حال انعطاف پذیر هستند و درجه های بیرونی براقیت طولانی مدت و حفظ رنگ عالی را نشان می دهند.

اگرچه آنها معمولاً به صورت دو سیستم بسته بندی عرضه می شوند، اما سیستم های تک جزیی که با رطوبت موجود در هوا پخت می شوند، در دسترس هستند. اورتان ها در طیف وسیعی از ویسکوزیته عرضه می شوند. برخی از سیستم ها حاوی حلال هستند تا ویسکوزیته مورد نیاز را بدست آورند، برخی دیگر فاقد حلال هستند. آنها به طور کلی با استفاده از تکنیک های پوشش معمولی اعمال می شوند. آنها نباید روی سطوح مرطوب اعمال شوند.

به دلیل گستردگی قابلیت های فرمولاسیون ارائه شده توسط عوامل پخت ایزوسیانات، بسیاری از پرداخت های جدید اورتان به طور مداوم در بازار معرفی می شوند. قبل از استفاده از ماده مانع یورتان، کاربرد و توصیه های استفاده نهایی که سازنده باید به طور کامل درک شده و به دقت دنبال شود. در این زمینه با یک تامین کننده فنی گرایش نزدیک همکاری کنید.

4.8: پلی وینیل بوتیرال:

رزین پلی وینیل بوتیرال مقاومت بسیار خوبی در برابر عوامل جوی دارد و برای آب بندی سطوح بتنی استفاده می شود. رزین در یک حلال حل می شود و در لایه های نازک کمتر از 0.08 میلی متر در هر لایه اعمال می شود.

4.9: رزین های اکریلیک:

این مواد از پلیمریزاسیون وینیل مونومرهای اکریلیک حاصل می شوند که با افزودن نرم کننده ها و پیش پلیمرها اصلاح می شوند. اینها به عنوان یک پوشش نازک پر نشده یا به عنوان ملات ضخیم پر از ماسه استفاده می شوند.

4.10: رزین فوران تقویت شده با شیشه:

پوشش رزین فوران تقویت شده با شیشه مشابه سیستم اپوکسی است که در بخش 4.5.2 توضیح داده شده است. علاوه بر دلایل استفاده از پرایمر ذکر شده در بخش 4.5.2، پرایمر با رزین های فوران به دلیل دیگری نیز استفاده می شود. کاتالیزور اسیدی مورد استفاده برای پخت فوران با سیمان پرتلند بتن واکنش می دهد. کاتالیزور اسیدی در بتن/رزین خنثی می شود، فوران سخت نمی شود و سطح بتن مورد حمله قرار می گیرد و در نتیجه باعث اتصال ضعیف و در نهایت ترک خوردن فوران می شود.

پس از استفاده از پرایمر، یک لایه ملات فوران پر شده را روی سطح می مالند و پارچه شیشه ای را قبل از سفت شدن در فوران فرو می کنند. پس از نصب فوران، ماله دوم ملات فوران اعمال می شود. سپس، یک لایه 60 میلی متری از لاتکس نئوپرن به فوران سخت شده اسپری می شود. نئوپرن به عنوان یک عامل جداکننده عمل می کند، بنابراین ملات رزین فوران، که با آجر یا کاشی ضد اسید استفاده می شود، به پوشش فوران تقویت شده با شیشه نمی چسبد.

منبع: ACI 515-1R